采油井口裝置用閘閥閥體的三維靜態(tài)有限元分析

以某廠生產(chǎn)的采油井口裝置用閘閥為例,建立了閥體的三維實(shí)體模型,采用ANSYS平臺(tái),對(duì)工作和靜水壓試驗(yàn)工況下的閥體進(jìn)行了有限元計(jì)算,按第四強(qiáng)度理論和閥門設(shè)計(jì)標(biāo)準(zhǔn)進(jìn)行了結(jié)果分析。結(jié)果表明,局部存在高應(yīng)力區(qū)域,但總體上該設(shè)計(jì)是安全的。

采油樹是井口裝置的重要組件之一,主要由套管閘門、總閘門、生產(chǎn)閘門、清蠟閘門、油管四通或三通及油嘴等部件組成,用以控制和調(diào)節(jié)油井的自噴生產(chǎn),引導(dǎo)噴出的油氣進(jìn)入輸油管線,保證錄取油壓、套壓、計(jì)量油、氣產(chǎn)量、取樣及清蠟等工作[1,2]。工作過程中,井口裝置承受高壓作用,是典型的特種設(shè)備,其每個(gè)組成零部件都需有足夠的強(qiáng)度。因此,為了保證井口裝置在運(yùn)行過程中的安全性和使用壽命,對(duì)井口裝置進(jìn)行受力分析,找出應(yīng)力分布規(guī)律和危險(xiǎn)部位,對(duì)改進(jìn)井口裝置設(shè)計(jì)是必要的。

閘閥是井口裝置的關(guān)鍵部件,90年代中期,由于計(jì)算方法的限制,只能根據(jù)工程力學(xué)中的一些經(jīng)驗(yàn)公式和簡(jiǎn)化方法來進(jìn)行估算,這種計(jì)算并不能全面反映閥體這樣復(fù)雜結(jié)構(gòu)的受力情況,也不能給設(shè)計(jì)人員指出閥體的薄弱環(huán)節(jié)和改進(jìn)措施。90年代后期,隨著計(jì)算機(jī)技術(shù)和力學(xué)理論的發(fā)展,有限元法在閥門產(chǎn)品的設(shè)計(jì)和分析中發(fā)揮了重要作用[3,4]。筆者以某石油機(jī)械廠生產(chǎn)的井口裝置用閘閥為例,采用有限元法和ANSYS平臺(tái)對(duì)閥體的強(qiáng)度進(jìn)行了計(jì)算,并將計(jì)算結(jié)果與簡(jiǎn)化計(jì)算結(jié)構(gòu)進(jìn)行了對(duì)比,為采油井口裝置用閥體的設(shè)計(jì)和改進(jìn)提供了參考依據(jù)。

1、井口裝置用閘閥閥體的理論簡(jiǎn)化計(jì)算

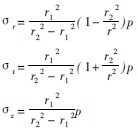

閘閥閥體可簡(jiǎn)化為等壁厚的厚壁圓筒,其內(nèi)徑為r1、外徑為r2,令r2/r1=k。若筒體軸向很長(zhǎng),且不計(jì)筒體端部的影響,筒體的幾何形狀、載荷和支承沿z軸均沒有變化,筒體沿軸線方向的應(yīng)變?yōu)槌?shù)。根據(jù)彈性力學(xué)理論和拉梅公式,可得在均勻內(nèi)壓p的作用下,筒壁上任一點(diǎn)處的徑向應(yīng)力σr、切向應(yīng)力σt和軸向應(yīng)力σz[5]:

其中徑向應(yīng)力σr為壓應(yīng)力,切向應(yīng)力σt為拉應(yīng)力,軸向應(yīng)力σz為拉應(yīng)力。最大切向應(yīng)力σmax出現(xiàn)在r=r1的內(nèi)壁處,由式(1)可得:

井口裝置閘閥閥體常選用塑性材料制成,故在對(duì)閥體進(jìn)行強(qiáng)度計(jì)算時(shí),選用第四強(qiáng)度理論進(jìn)行校核。由第四強(qiáng)度理論(形狀改變比能理論)可知閥體材料的等效應(yīng)力σ應(yīng)滿足:

將閘閥閥體的內(nèi)外徑r1、r2,工作內(nèi)壓p代入式(3)計(jì)算,得內(nèi)壁處等效應(yīng)力σ=243MPa。

2、井口裝置用閘閥閥體的有限元分析

2.1、閥體的設(shè)計(jì)參數(shù)

井口裝置用閘閥閥體結(jié)構(gòu)如圖1所示,閥門的技術(shù)條件如下:材料 ZG35Mo;彈性模量 205GPa;屈服極限 560MPa;強(qiáng)度極限 720MPa;泊松比 0.29;工作溫度 0~50e;額定工作壓力 0~35MPa;水壓試驗(yàn)壓力 70MPa。

圖1 閘閥閥體結(jié)構(gòu)示意圖

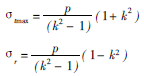

2.2、閥體模型的簡(jiǎn)化和建立

基于ANSYS平臺(tái)對(duì)DN52閘閥閥體進(jìn)行了實(shí)體建模,建模過程中嚴(yán)格按照?qǐng)D紙要求進(jìn)行,對(duì)不影響應(yīng)力分析的鑄造圓角、小的倒角等細(xì)小結(jié)構(gòu)進(jìn)行了簡(jiǎn)化。考慮到閥體的結(jié)構(gòu)和載荷均對(duì)稱,為節(jié)省計(jì)算資源,同時(shí)為了將閥體內(nèi)腔暴露出來,便于載荷施加,取閥體的1/2模型進(jìn)行計(jì)算。閥體為非規(guī)則的實(shí)體,采用10節(jié)點(diǎn)四面體單元,通過Te-tMesh完成對(duì)閥體的網(wǎng)格的自動(dòng)劃分,對(duì)可能產(chǎn)生應(yīng)力集中的區(qū)域進(jìn)行了網(wǎng)格的局部細(xì)化,網(wǎng)格劃分結(jié)構(gòu)如圖2所示。

圖2 網(wǎng)格劃分

2.3、邊界條件和載荷

閥體工作壓力為35MPa,根據(jù)SY/T5127-20025《井口裝置和采油樹規(guī)范》可知,閥體的水壓試驗(yàn)壓力為70MPa[6,7]。考慮兩種工況:工作時(shí),閥體內(nèi)表面施加載荷為35MPa;水壓試驗(yàn)時(shí),閥體內(nèi)表面施加載荷為70MPa。

閥門在工作時(shí),閥體的外表面有較好的保溫材料包裹,可認(rèn)為閥體溫度分布是均勻的,系統(tǒng)的熱應(yīng)力很小,在此不做分析。另外,在模型中沒有考慮螺栓的預(yù)緊力和閥體自重產(chǎn)生的影響。

由于對(duì)稱性,規(guī)定xoy平面上不許有z方向位移。工作狀態(tài)時(shí),閥體的兩端及頂端均與管線連接,而水壓試驗(yàn)時(shí),閥體的兩端及中端均用盲板封住,并固定在試驗(yàn)裝置上,故把閥體兩端和頂端看作簡(jiǎn)支約束,在對(duì)稱面和法蘭各端上施加相應(yīng)的位移約束。施加邊界條件和載荷后的有限元計(jì)算模型如圖3所示。

圖3 有限元計(jì)算模型

2.4、有限元計(jì)算結(jié)果分析

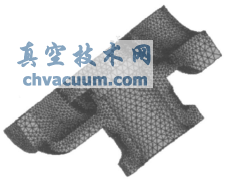

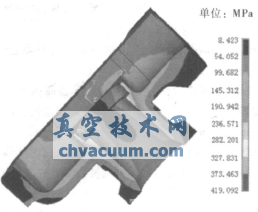

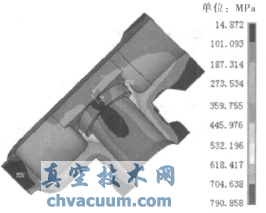

通過計(jì)算,獲得了閥體詳細(xì)的應(yīng)力應(yīng)變分布情況和等效最大應(yīng)力的實(shí)際位置。筆者采用第四強(qiáng)度理論,以等值線的形式給出閥體工作和水壓試驗(yàn)時(shí)的應(yīng)力分布情況(圖4、5)。從圖4、5中可以看出,結(jié)構(gòu)的危險(xiǎn)部位在其內(nèi)表面,相慣線部位的應(yīng)力值較大,有應(yīng)力集中的現(xiàn)象,而遠(yuǎn)離相慣線部位應(yīng)力值大幅度降低,趨于平坦。

圖4 工作時(shí)等效應(yīng)力

圖5 試壓時(shí)等效應(yīng)力

工作和水壓試驗(yàn)時(shí),應(yīng)力分布規(guī)律趨勢(shì)一致,相慣交叉處等效應(yīng)力值最大,分別為419.092、790.858MPa。試壓時(shí),等效應(yīng)力值已高于其屈服極限560MPa,根據(jù)自增強(qiáng)理論,承受內(nèi)壓的設(shè)備服役前做適度超載處理,使其應(yīng)力集中處發(fā)生塑性變形,產(chǎn)生殘余壓應(yīng)力,提高其彈性承載能力,再考慮應(yīng)力集中現(xiàn)象。因此閥體承受790MPa的試壓載荷是不會(huì)對(duì)其承載能力產(chǎn)生過多的不良影響[4],增大過渡圓角、相慣直徑或服役前適當(dāng)超載處理,均可提高其彈性承載能力和疲勞壽命。

工作時(shí),除去個(gè)別的壞單元和應(yīng)力集中區(qū)域,連續(xù)區(qū)域應(yīng)力值多在54.052~373.463MPa,高峰值(190.942~373.463MPa)主要集中在閥座與閥體相連接的密封面處,原因是該處為結(jié)構(gòu)不連續(xù)處,按峰值370MPa計(jì)算,安全系數(shù)為1.50。同理,試壓時(shí)安全系數(shù)為1.02,應(yīng)力校核條件滿足σ≤[σ]。

對(duì)比等效應(yīng)力的有限元計(jì)算和理論計(jì)算結(jié)果,可知有限元計(jì)算值是理論值的1.5倍,故在進(jìn)行井口閥體初步結(jié)構(gòu)設(shè)計(jì)和強(qiáng)度計(jì)算時(shí),可將閥體內(nèi)壓乘1.5后,代入理論簡(jiǎn)化公式計(jì)算。

水壓試驗(yàn)下的閥體總的x軸向位移和閥體總變形分別如圖6、7所示。閥體與閥板接觸處軸向最大位移值為0.0145mm,與閥板相接觸區(qū)域的總變形值為0.0509~0.0764mm,平均值為0.0637mm。考慮閥體剛體要求及其密封性,按總位移L≤0.001DN計(jì)算[8],總位移應(yīng)小于0.065mm(閥體直徑為65mm),對(duì)比有限元計(jì)算結(jié)構(gòu),可知密封效果好,滿足設(shè)計(jì)要求。

圖6 x軸向位移

圖7 閥體總變形

3、結(jié)論

3.1 基于ANSYS平臺(tái),采用有限元法對(duì)閘閥閥體結(jié)構(gòu)進(jìn)行工作和水壓試驗(yàn)時(shí)靜態(tài)有限元分析,得到應(yīng)力和位移分布規(guī)律,找到了危險(xiǎn)點(diǎn)的位置。

3.2 工作時(shí),連續(xù)區(qū)域應(yīng)力高峰值多在190.942~373.463MPa,主要集中在閥座與閥體相接的密封面處,安全系數(shù)為1.5,總位移值為0.0637mm,強(qiáng)度和剛度均滿足設(shè)計(jì)要求。

3.3 將井口閘閥閥體簡(jiǎn)化為厚壁壓力容器進(jìn)行計(jì)算時(shí),可將閥體內(nèi)壓乘以1.5后,代入簡(jiǎn)化公式進(jìn)行初步結(jié)構(gòu)設(shè)計(jì)和強(qiáng)度試算,然后用有限元方法校核。

參考文獻(xiàn)

[1]文志雄,張斌,辜志宏等.井口裝置和采油樹的特種設(shè)備制造許可[J].石油機(jī)械,2007,35(2):58~60.

[2]周思柱,景華斌,范杰.石油井口閘閥閥體三維參數(shù)化設(shè)計(jì)[J].石油天然氣學(xué)報(bào),2009,31(6):154~157.

[3]周思柱,袁新梅,羅穎萍.井口閥體有限元計(jì)算與簡(jiǎn)化計(jì)算的比較[J].石油天然氣學(xué)報(bào),2005,27(2):256~257

[4]陶春達(dá),艾志久,劉春全等.井口裝置PFFA35/65-C88閘閥的有限元分析[J].西南石油學(xué)院學(xué)報(bào),1997,19(4):95~97.

[5]徐芝綸.彈性力學(xué)簡(jiǎn)明教程[M].北京:高等教育出版社,2000:70~72.

[6]SY/T5127-2002,井口裝置和采油樹規(guī)范[S].北京:石油工業(yè)出版社,2002.

[7]鄭泳,鄭家偉,肖力彤等.140MPa超高壓井口閘閥閥體的有限元強(qiáng)度分析[J].鉆采工藝,2010,33(1):65~67.

[8]龐銘軍,張鎖龍,裴峻峰等.大口徑球閥的閥體設(shè)計(jì)和三維數(shù)值模擬[J].化工機(jī)械,2005,32(6):385~388.