淺談高壓閥門的PR2級性能鑒定試驗

PR2級閥門主要用于PR2級井口裝置和采油樹設備上,控制采油作用中流體的開閉,是井口裝置和采油樹核心部件之一,而高壓PR2級井口裝置和采油樹設備因其具有較高的設計、制造和試驗要求一直是國內石油設備制造企業的軟肋,尤其是PR2性能鑒定試驗,試驗步驟多、工況條件惡劣,對閥門密封和可靠性要求非常高,試驗通過難度大。本文對相同結構、不同設計參數的兩個手動平板閘閥試驗過程和結果進行了分析,試驗結果表明現有閥門結構、材料的選擇、密封件的選擇基本合理;最后分析了閥門PR2性能鑒定試驗成敗的原因,并給出了改進方向的建議。

閘閥是井口裝置和采油樹設備中啟閉流體的關鍵部件,數量大、規格多,其性能安全可靠至關重要,一旦閥門失效,輕則油(氣)井鉆井或生產暫停,造成重大經濟損失,重則可能會造成人員傷亡事故。

我國的石油裝備的需求和出口還處在增長階段,但國內外用戶對產品的安全性、可靠性的要求不斷提高,性能級別更高的產品需求越來越多。如殼牌公司要求,給其提供的閥門必須滿足PR2要求;國內的一些西部油氣田和海洋油田也都對產品提出了PR2性能要求。閥門設計和制造是否符合PR2級的性能要求,必須通過API6A標準規定的一系列性能鑒定試驗程序來加以驗證。

1、閥門的PR2級性能鑒定試驗的要求

閥門先要按照API6A(ISO10423)/GB22513標準(以下簡稱“標準”)規定進行壓力測試,測試合格后再按照標準規定進行PR2性能試驗。具體試驗程序如下:

(1)室溫下160次帶壓開、關循環試驗;

(2)最高溫度下的20次帶壓開、關循環試驗;

(3)最低溫度下的20次帶壓開、關循環試驗;

(4)閥體的溫度循環及各階段的高、低壓的保壓試驗;

(5)各個試驗過程中閥門的扭矩試驗。

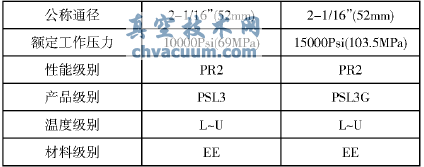

2、閥門設計的參數及設計特點

2.1、設計參數

2.2、手動平板閘閥的設計結構特點

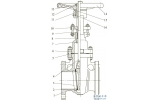

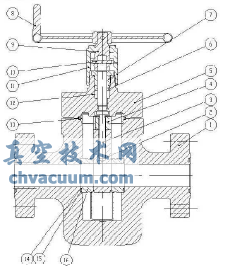

2.2.1、主要結構如圖1

1閥體 2閘板 3閥桿 4閥桿螺母 5閥蓋 6隔環 7填料壓蓋 8手輪 9閥桿套10銷 11軸承蓋 12閥桿填料 13密封環 14 閥座內密封圈 15閥座外密封圈 16閥座

圖1 手動平板閘閥

2.2.2、結構特點

a.閘閥采用單閘板、單閥座和暗桿結構;

b.閥桿套處采用推力軸承設計降低扭矩;

c.閘板和閥座采用浮動式設計;

d.閥門雙向密封設計,使用壽命延長;

e.體蓋密封采用金屬錐形密封環;

f.閥座與閘板采用金屬密封;

g.閥座與閥體采用金屬與蓄能圈復合密封;

h.閥桿采用倒密封設計,可帶壓更換閥桿填料。

2.3、PR2級和PR1級閘閥在設計、性能鑒定試驗方面的差別:

PR1級性能試驗,標準強制性規定做常溫3個循環試驗,其它高、低溫等試驗只要提供客觀證據即可,顯然,PR2級閥門的要求要比PR1高得多。PR2級閥門相對PR1級閥門的設計結構大體相同,區別如下:

(1)所有密封面的光潔度提高一個等級;

(2)所有密封面的探傷全部提高到PSL3級驗收;

(3)閥座密封采用內外兩個蓄能圈(PR1只有一個蓄能圈);

(4)閘板、閥座表面全部采用硬質合金噴涂硬化表面(PR1有氮化、堆焊、噴焊和噴涂等);

(5)推力軸承全部采用承載力強的滾針推力軸承(PR1級采用的為滾球推力軸承)。

3、閥門PR2性能鑒定試驗情況分析

兩個不同設計參數閥門的性能鑒定試驗在國家油氣田井口設備質量監督檢驗中心江漢機械研究所進行,試驗不包含非金屬密封件的試驗,其中2-1/16“10000Psi閘閥共進行了兩次試驗,第一次在低溫循環時填料泄漏導致試驗失敗。經整改后,重新進行PR2試驗,第二次順利通過。2-1/16“15000Psi閘閥則一次性順利通過。

3.1、PR2試驗和整改情況

2-1/16“10000Psi閘閥第一次試驗低溫失敗的具體情況為:當溫度在-30°C時閥門運行正常,但隨著溫度的降低,泄漏量開始增大;經拆檢發現閥桿填料無損壞,但閥座密封圈全部損壞,閘板和閥座密封面有輕微劃傷,其它零部件全部正常;但通過試壓曲線及記錄發現閥門扭矩偏大,特別是低溫時,扭矩是常溫的2倍左右達到221N•M,超過了設計的200N•M。第二次試驗時對一些關鍵部件進行了整改,最后試驗順利通過。經拆檢,填料、密封圈無損壞,閘板、閥座無劃傷,所有零件磨損在正常范圍內。根據第一次的失敗情況,筆者對設計選材進行了整改,整改前后的設計及選用材料對比如下表:

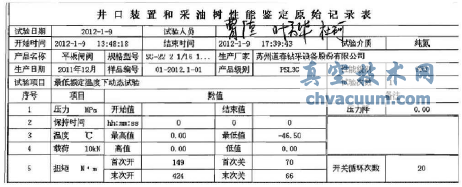

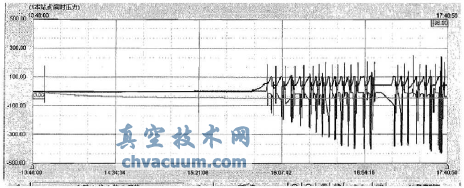

圖2、圖3為在2-1/16“15000psi閘閥低溫循環試驗的記錄摘錄,其完全采用了2-1/16“10000psi閘閥的設計與選材,結果順利通過PR2性能鑒定試驗,再次驗證了2-1/16“10000psi閘閥的設計和整改是有效的。

圖2 井口裝置和采油樹性能鑒定記錄表

圖3 閘閥低溫循環試驗實時壓力圖

3.2、試驗成敗的原因分析

通過以上三次的PR2性能鑒定試驗,基本找到試驗失敗的原因,具體問題及分析如下:

(1)閥桿密封件低溫泄漏,是因為選用的密封件達不到最低溫度要求;

(2)閥座密封圈的損壞,說明閥座密封圈抵抗不了溫度變化和密封壓力的雙重作用;

(3)閘板、閥座的輕微劃傷,說明閘板、閥座的表面處理硬座選擇不合理,在常溫、高溫和低溫多次循環后,造成表面輕微劃傷;

(4)扭矩太大,說明閥桿和閥桿螺母的摩擦系數過大,填料與閥桿之間摩擦系數過大,減磨措施不良。

4、結論及建議

通過此次兩個閥門的試驗,系統了解了閥門PR2性能鑒定試驗的詳細過程和要求,也從試驗的成敗中收獲了許多,在此給出結論和建議,供參考借鑒。

(1)閥門設計及制造須達到氣密封級別,密封達到零泄漏;閥門的各零部件的質量必須嚴格控制,特別注意密封件和傳動部件的質量性能;在設計中要充分考慮承壓件及密封結構的熱脹冷縮的變形量,控制好相關配合尺寸,避免發生干涉和浮動件卡死現象;密封件和傳動件的耐磨性和減磨措施需進行考慮,保證閥在高、低溫條件下的操作扭矩符合要求。

(2)非金屬密封件的選擇非常重要,現國內幾乎還沒有能夠滿足PR2試驗的非金屬密封件廠家,基本靠從國外進口。在選用非金屬密封件時,應盡量選擇有良好使用口碑的廠家,材料需滿足工作壓力和溫度的要求。

(3)國內的PR2性能鑒定機構和研究院所,還沒有相關非金屬密封件的熱化學性能的檢測能力,希望各檢測機構和研究所完善試驗設備,具備非金屬密封件的性能鑒定能力。另外,密封件的生產廠家需積極開發,使產品滿足PR2性能級別要求,早日實現高性能非金屬密封件的國產化。