箭體充氣閥密封性能量化分析

借鑒墊片密封及閥座密封比壓原理,從力學角度建立了閥門漏率計算公式。以有限元方法建立了閥門漏率計算模型,實現了閥門漏率的初步量化分析和計算。通過分析充氣閥閥座結構尺寸對閥門密封性能的影響,證明在保證閥門非金屬密封面無損壞的前提下,閥座密封面半徑越小越有利于閥門密封。

1、概述

閥門是火箭增壓輸送系統重要元件,其工作環境惡劣( 較高的隨機振動量級,以及較寬的范圍) ,密封性能要求嚴格( 高壓和低壓均要求較高的密封) 。由于增壓輸送系統的多次故障與閥門的閥座與閥瓣組成的密封副漏率超標直接相關,因此研究閥座結構尺寸對閥門密封性能的影響對提高閥門密封性能及增壓輸送系統可靠性具有重要的意義。閥門密封副設計時( 不僅僅是結構設計) 主要使用經驗公式計算主要技術參數,再通過試驗進行驗證和修改完善,真空技術網(http://smsksx.com/)認為這種方法研制周期長,效率低,不利于新型閥門的設計。本文將基于理論分析建立閥門漏率計算模型,并基于有限元分析軟件,分析閥座結構尺寸對密封性能的影響。

2、分析

目前普遍將密封比壓作為密封優劣的判斷標準。但是對于閥座為金屬弧形密封面與閥瓣為金屬鑲嵌非金屬材料密封面組成的密封副,其密封壓力具有非線性,且沿閥瓣徑向密封壓力分布梯度較大,無法用現行的理論公式統一處理。對于密封漏率計算,墊片的漏率計算已經取得了一定的進展,本文擬參考墊片漏率的計算公式,建立閥座漏率計算的量化模型。

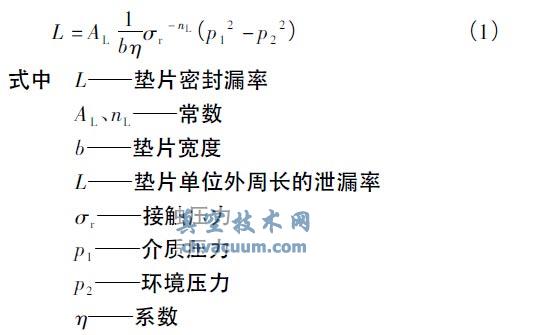

墊片密封的漏率計算公式為

將閥座密封實際情況與墊片的漏率計算公式進行對比,閥座的漏率計算與墊片的漏率計算公式相近,即與最大接觸壓力成反比,與密封面兩側壓力的平方差成正比。由此得到閥座密封漏率的近似關系為

式(1) 計算得到的墊片密封漏率與式(2) 得到的閥門密封副漏率的變化趨勢一致( 公式的準確性還需大量的試驗數據進行驗證) 。基于式(1) 和傳統的密封比壓設計理論,可以將對閥門密封性能的研究轉化為對閥座密封結構最大接觸壓力的研究,而密封結構的最大接觸壓力及密封比壓可以通過有限元軟件對其進行量化分析。

3、有限元力學模型

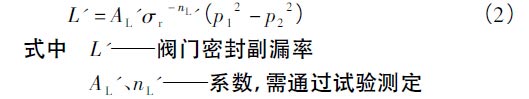

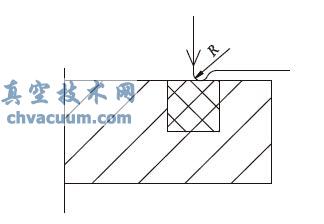

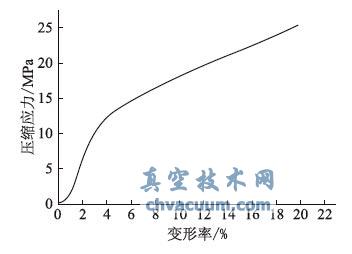

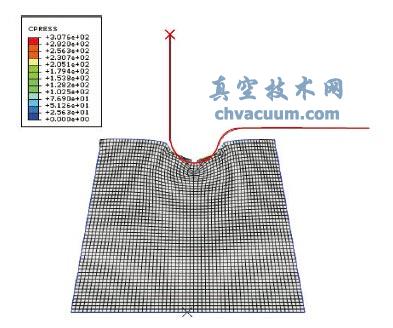

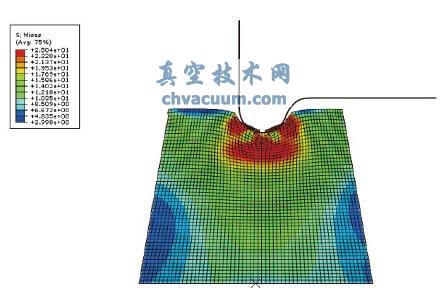

在目前常用的密封結構中,閥座基體為金屬材料,閥瓣密封面為非金屬材料。建模時,將金屬材料結構看作剛體,可以減少計算量。另外,閥瓣為回轉體,其載荷和邊界條件是軸對稱結構,其等效后的力學模型如圖1 所示,有限元模型如圖2 所示。非金屬材料性能參考F46 壓縮試驗數據(圖3) 。

圖1 等效閥瓣軸對稱力學模型

圖2 閥瓣密封結構的有限元模型

4、載荷工況

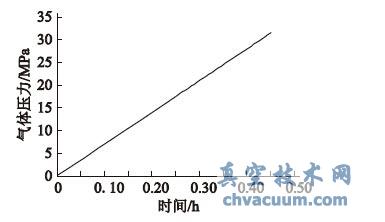

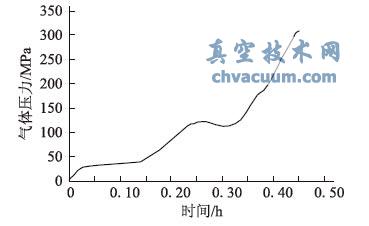

充氣閥位于箭體貯箱氣瓶的入口端管路上,用于開通或切斷氣瓶的充、放氣管路。正常工況時,閥門上和手柄相連的頂桿不接觸活塞端面,閥門處于常閉狀態。閥門的打開靠入口氣壓或轉動手柄借以頂桿頂開活塞。當泄去入口氣壓或退回頂桿,閥門依靠彈簧力關閉密封。充氣閥閥座密封結構的載荷加載過程為先逐漸加壓至最大壓力,然后逐漸卸載至最低壓力( 即保壓密封階段) ,其加載和卸載的過程中,最大接觸應力的位置不斷變化,其具體值也隨時間不斷變化(圖4 ) 。以閥座密封面半徑R =0.35mm 為例進行計算分析( 圖5 ~圖8) 。

圖3 F46 常溫壓縮試驗應力應變曲線

由結果可知,當R = 0.35 時,在介質壓力達到最大壓力之前,閥瓣鑲嵌的非金屬密封面因變形過大,由ABAQUS 軟件進行的計算自動終止,這表示非金屬密封件在介質壓力未達到最大之前就發生了損壞( 導致非金屬密封件損壞的氣體壓力約為30MPa) 。由圖5 和圖6 可知,閥座密封面接觸的閥瓣非金屬密封件受到的mises 應力和接觸應力相對較大,當介質壓力達到一定程度時,非金屬密封件的中間部位( 與閥座密封面接觸的部位) 有可能發生開裂。另外F46 材料較軟,當介質壓力較高時,非金屬發生流動,部分被擠出密封槽。

圖4 閥瓣密封結構最大接觸壓力分布

圖5 閥瓣密封結構mises 壓力分布

圖6 介質壓力隨加載時間的變化

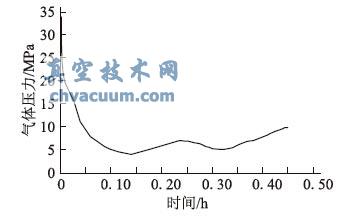

由圖7 和圖8 可知,當介質壓力增大時,接觸壓力急劇增大,而密封比壓經歷一段降低后,出現上下的浮動。這是由于接觸壓力增大的同時,氣體壓力也在增長。在一定的壓力范圍內,充氣閥介質壓力越高越容易密封。根據密封比壓的基本理論,密封比壓越大,密封越好,這種理論與計算結果是相互矛盾的,這也證明了僅靠密封比壓計算閥門密封性是不科學的。

圖7 最大接觸壓力隨加載時間的變化

圖8 密封比壓隨加載時間的變化

5、閥座不同半徑密封面的性能

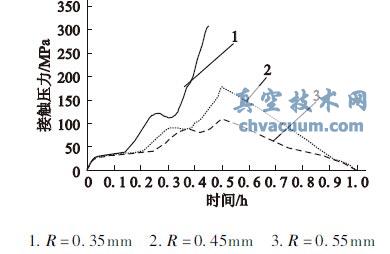

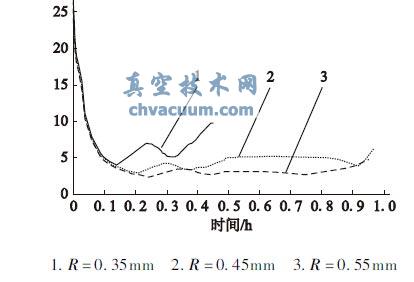

將閥座密封面半徑R = 0.35mm、R = 0.45mm和R = 0.55mm 的密封結果進行分析(圖9和圖10)可知,R 越小,其密封比壓和最大接觸壓力就越大,從理論上來說其密封性能就越好,但是非金屬材料的變形有一定的極限,當R 過小時,非金屬材料會過早發生破壞,多次使用后,不利于密封。所以對R和介質壓力要進行綜合考慮,既要保證非金屬不破壞,又要保證閥瓣的密封性能。

由實際的使用情況可知,當介質壓力達到35MPa 時,R = 0.35mm 時,閥瓣的非金屬件雖然出現了較大的壓痕,但密封仍能滿足要求。這與計算結果并不完全吻合。因為非金屬材料熱壓之后,與金屬之間有較大的粘接強度,粘接強度甚至大于材料本身的抗壓強度,由于粘接強度的作用,限制了非金屬的進一步變形,提高了其破壞強度。對于滾壓收口工藝,密封槽的一側經滾壓后,對非金屬有初始的向槽內的擠壓力,與閥座對非金屬的作用相反。

圖9 不同閥座半徑下最大接觸壓力隨加載時間的變化

圖10 不同閥座半徑下密封比壓隨加載時間的變化

6、結語

從分析結果可知,非金屬密封面與閥座密封面的接觸寬度b 并不是常量,其隨著加載時間不斷變化,并且接觸壓力沿徑向梯度較大。最大接觸壓力隨加載時間的變化與非金屬密封的實際工作情況接近。綜合以上因素,本文提供閥門漏率的計算方法更接近實際,誤差更小,在保證閥門非金屬密封面沒有破壞的前提下,閥座半徑越小越有利于閥門密封。