低溫閥密封結構的分析

論述了低溫閥的啟閉密封特點,密封件的配伍與選擇以及各種密封副的工作特性。

1、概述

低溫閥門是石油化工、空氣分離和天然氣等工業不可缺少的重要設備之一,其質量的優劣決定著能否安全、經濟和持續生產。低溫閥的啟閉密封質量影響閥門的質量。

2、特點及參數

2.1、特點結構

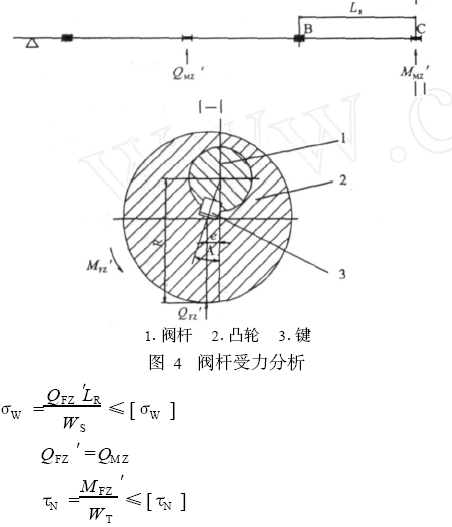

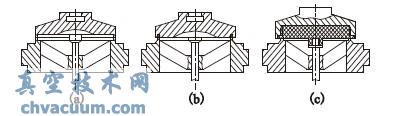

低溫閥輸送的介質可以是液態、氣態或二者混合介質,其啟閉密封件有金屬- 金屬、金屬- 鑲嵌非金屬環或金屬- 特殊材料等( 圖1) 。聚合材料制成的啟閉密封件其材料性能在低溫下有很大變化,尤其是其變形大大超過金屬材料。

(a) 金屬- 金屬(b) 金屬- 鑲嵌氟塑料環(c) 金屬- 特殊聚合物

圖1 低溫閥門密封結構的主要類型

2.2、主要參數

啟閉密封件的密封性指標取決于密閉比壓。當介質壓力作用在閥瓣下面和閥瓣上面時,密封比壓q下和q上為

式中q0———傳動機構作用在密封面上產生的壓力,MPa

q0 = Q/πDb

p———介質壓力,MPa

D———閥門密封面上的平均直徑,mm

b———閥座寬度,mm

Q———傳動機構產生的作用力,N

d———密封閥桿用的波紋管或填料函的直徑,mm

3、密封副

3.1、金屬- 金屬

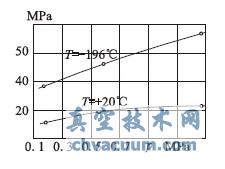

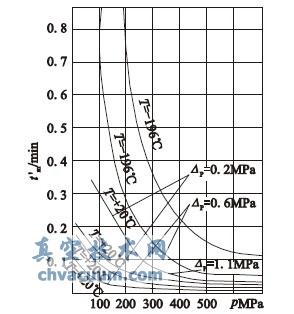

低溫閥密封副常用的材料為硅黃銅Hsi80 - 3( 閥座) - 鐵黃銅Hfe59 - 1 - 1( 閥瓣) ,或是不銹鋼1Cr18Ni9Ti - 青銅( 黃銅) 。在低溫下( - 193 ~- 253°C) 對各類型密封副進行多次試驗表明,為了使氣態介質在此溫度下保持密封性,需要相當大的比壓。以閥瓣直徑DY = 100mm,材料為1Cr18Ni9Ti 與Hfe59 - 1 - 1 的密封副為例。圖3 為- 196 ~ 20℃的平均滲漏量,圖4 為密封副試驗所得的關系式qmin = f( p) ,滲漏量大約為0. 1 cm3 /min。在p≤1. 1MPa 和T≥ - 196℃時,qmin = 30. 5 + 36.6p 的近似關系。在試驗密封副的工作壽命時,密封副在前2 000 次循環期間能令人滿意的工作。以后滲漏量增加,密封對介質的純度十分敏感。

圖3 滲漏量與比壓的關系

圖4 密封所需的最小壓力q 與工作介質壓力的關系

3.2、金屬- 氟塑料

閥門采用氟塑料( PCTEE) 圓環嵌入閥瓣的燕尾槽結構,在常溫下閥門具有很好的密封性。但是這類閥門在溫度為- 196℃時,密封穩定性差。通常在100 次循環以后滲漏量增加。在液氫中做5 000次循環壽命試驗,最大滲漏量在兩個DY = 100 mm的閥門中達2 L /min,在兩個DY = 50mm 的閥門中達114 cm3 /min。對5 例用中心圓盤壓緊的密封面進行試驗,密封效果也不好。因此,在溫度為- 196℃的工況下,采用氟塑料的密封面不能保持穩定的密封性。

3.3、金屬- 聚碳酸酯

試驗表明,金屬- 聚碳酸酯( Polycarbonate -PC) 密封副與其他聚合材料制成的密封副相比,在使用壽命期間,具有較高的、較穩定的密封性。為了使聚碳酸酯密封件達到密封,一般需要很高的壓力,所以截止閥的啟閉密封副使用聚碳酸酯效果較好。聚碳酸酯密封件可以在壓力為6. 4MPa,溫度低于323K 的閥門中使用。倒圓角閥座的密封效果較好。

4、結語

啟閉密封件的工作壓力、工作介質及幾何形狀等,對啟閉密封件的性能有一定的影響。為保證低溫閥門可靠的工作,必須綜合的考慮這些因素。