承壓設備焊接工藝評定項目的優化和整合

根據承壓設備相關標準和技術監察規程,提出對現有和新編制的承壓設備焊接工藝評定項目優化和整合的方法,避免出現焊接工藝評定范圍覆蓋不全及覆蓋重疊等問題,從而減少焊接工藝評定的數量。

1、概述

金屬材料焊接過程中受加熱和冷卻等影響,導致焊接部位產生殘余應力或焊接缺陷。為了減少焊接對金屬件性能的影響,施焊前需進行焊接工藝評定。本文根據NB/T47014-2011標準和鍋爐及壓力容器相關的安全技術監察規程,對承壓設備的焊接工藝評定項目進行了分析和優化整合,以擴大焊接工藝評定覆蓋范圍,避免和減少覆蓋范圍的重疊,減少焊接工藝評定數量。

2、試件不進行焊后熱處理

2.1、要求進行沖擊試驗

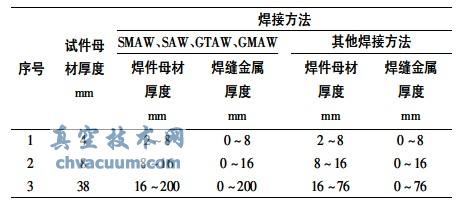

用焊條電弧焊(SMAW)、埋弧焊(SAW)、鎢極氣體保護焊(GTAW)、熔化極氣體保護焊(GMAW)、等離子弧焊(PAW)和氣電立焊(EGW)等焊接方法完成的試件,為了充分利用焊接工藝評定的覆蓋范圍,減小焊接工藝評定項目的疊加范圍,從而達到減少焊接工藝評定數量的目的,在擬定焊接工藝指導書時,對于要求做沖擊試驗的材料,選擇焊接工藝評定試件的厚度分別為4mm、8mm和38mm。評定合格后,焊件母材厚度和焊縫金屬厚度的覆蓋范圍見表1。

表1 要求進行沖擊試驗的焊件母材厚度和焊縫金屬厚度的覆蓋范圍

從表1可以看出,試件厚度為4mm、8mm和38mm時,焊接工藝評定項目可以適用于2~200mm厚度的所有工件,0~200mm所有焊縫金屬厚度。基本做到了最大限度覆蓋母材厚度與焊縫金屬厚度,并且沒有覆蓋范圍重疊,從而減少了焊接工藝評定數量。

2.2、不要求進行沖擊試驗

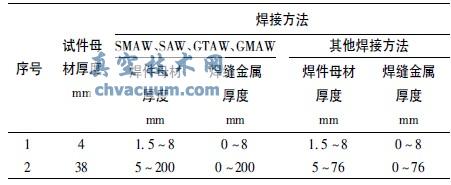

當材料標準或設計未要求對材料進行沖擊試驗時,或材料在特定溫度下可以免做沖擊試驗。如鉻鎳奧氏體型不銹鋼制壓力容器,使用溫度大于或等于-196℃的母材可以免做沖擊試驗(GB150-2011中規定用于設計溫度低于-100℃時,應進行焊縫金屬的低溫夏比V形缺口沖擊試驗)。對于不要求做沖擊試驗的材料,推薦焊接工藝評定試件的厚度為4mm和38mm。評定合格后,焊件母材厚度和焊縫金屬厚度的覆蓋范圍見表2。

表2 不要求進行沖擊試驗的焊件母材厚度和焊縫金屬厚度的覆蓋范圍

2.3、組合焊接方法

對于中厚板和厚板,可以采用二種焊接方法(如鎢極氣體保護焊和焊條電弧焊)或三種焊接方法(如鎢極氣體保護焊、焊條電弧焊和埋弧焊)的組合焊接工藝評定代替分別評定。每種焊接方法焊縫金屬厚度t≥20mm最優,這樣每種焊接方法焊件母材厚度與焊件焊縫金屬厚度覆蓋上限可達到200mm(限于焊接方法為焊條電弧焊、埋弧焊、鎢極氣體保護焊、熔化極氣體保護焊)。以二種焊接方法組合焊評為例,但是要考慮每種焊接方法焊縫金屬厚度存在偏差,裕留5mm余量。推薦選擇焊接工藝評定試件的厚度為45mm,當要求做沖擊試驗時,評定合格后,每種焊接方法的焊件母材厚度、焊件焊縫金屬厚度的覆蓋范圍見表3。

表3 組合焊接方法焊件母材厚度和焊縫金屬厚度的覆蓋范圍

3、試件進行焊后熱處理

3.1、低于下轉變溫度

對于碳鋼和低合金鋼最常用的是進行低于下轉變溫度的熱處理(SR),即熱處理的加熱溫度低于材料的下轉變溫度AC1,相當于去應力退火。主要目的是降低殘余應力,穩定結構尺寸。有淬硬傾向的材料,此類熱處理還能消除焊接接頭中的淬硬組織,降低峰值硬度,改善焊接接頭的塑性和韌性。當焊件規定進行沖擊試驗時,焊接工藝評定推薦試件厚度為4mm、8mm、38mm。評定合格后,焊件母材厚度、焊件焊縫金屬厚度的覆蓋范圍同表1。

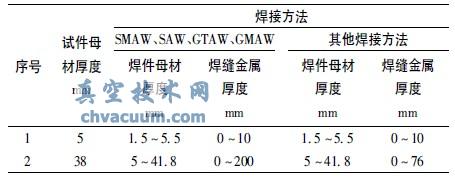

3.2、溫度波動

先拼板后成型的封頭或其他受壓元件,熱壓成型的加熱溫度已達到或超過910℃,類似于正火處理(N),會直接影響到封頭拼接接頭的力學性能。正火加回火或調質狀態使用的材料(如18MnMoNbR、15CrMoR等)所焊制的受壓元件,為了滿足使用狀態要求,通常要求正火或相當于正火的熱成型后再進行回火處理,即先高于上轉變溫度再低于下轉變溫度(N+SR)。按照NB/T47014-2011中規定評定合格后,適用于焊件的最大厚度為試件厚度的1.1倍(除氣焊、螺柱電弧焊、摩擦焊外)。所以做焊接工藝評定時,試件盡可能選擇最大厚度。推薦選擇焊接工藝評定試件的厚度為5mm、38mm,評定合格后,焊件母材厚度、焊件焊縫金屬厚度的覆蓋范圍見表4。

表4 高于上轉變溫度或波動溫度焊件母材厚度和焊縫金屬厚度的覆蓋范圍

3.3、焊件固溶處理

為了使鉻鎳不銹鋼或鋁、鎳、鈦等合金材料中各種相充分溶解,強化固溶體,并提高韌性及抗蝕性能,消除應力,獲得適宜的晶粒度以便繼續加工或成型,通常將工件加熱到980~1250℃之間。此類焊接接頭的焊接工藝評定項目需要進行固溶熱處理(S),推薦選擇焊接工藝評定試件的厚度為5mm和38mm,焊件母材厚度和焊件焊縫金屬厚度的覆蓋范圍同表4。

4、熱處理保溫時間

當試件較薄時,低于下轉變溫度焊后熱處理保溫時間相應較短,但這類試件,尤其是其厚度小于或等于6mm試件的焊接工藝評定主要應用于覆蓋壓力容器接管與殼體角接頭的組合焊縫。當容器整體進行焊后消應力熱處理時,接管與殼體的組合焊縫要與較厚的殼體焊縫一樣經過保溫時間較長的下轉變溫度熱處理,充分考慮這些情況,擬定焊接工藝指導書時,應按較厚殼體焊件選取可能遇到的較長保溫時間。這類焊接工藝評定,推薦熱處理保溫時間2h以上。

當試件較厚時,低于下轉變溫度焊后熱處理保溫時間相應較長。若有中間熱處理或焊接接頭多次返修,熱處理累計保溫時間還會更長。充分考慮這些因素,擬定焊接工藝指導書時選取可能遇到的較長保溫時間,就可避免因熱處理保溫時間覆蓋不上而又要做另一更長保溫時間的焊接工藝評定。

5、焊接工藝評定項目

推薦常用承壓設備焊接工藝評定項目見表5。

表5 常用承壓設備焊接工藝評定項目

6、特殊情況

對于NB/T47014-2011中規定的幾種特殊情況,實際生產過程中并不多見,某一特殊情況只需按相應規定單獨做一個焊接工藝評定項目即可。

(1)焊條電弧焊、埋弧焊、鎢極氣體保護焊、熔化極氣體保護焊和等離子弧焊用于打底焊,當單獨評定時,試件母材厚度T≥13mm。

(2)部分焊透的對接焊縫焊件、返修焊、補焊,試件母材厚度T≥38mm。

(3)不等厚對接焊縫焊件,按照等厚的對接焊縫試件評定,試件母材厚度T≥6mm(類別號為Fe-8、Ti-2、Ni-1~Ni-5不規定做沖擊試驗),試件母材厚度T≥38mm(除類別號為Fe-8、Ti-2、Ni-1~Ni-5的母材外)。

(4)除氣焊、螺柱電弧焊、摩擦焊外,試件經超過上轉變溫度的焊后熱處理(表5)。

(5)試件為單道焊或多道焊時,若其中任一焊道的厚度大于13mm。

(6)氣焊。

(7)短路過渡的熔化極氣體保護焊,當試件厚度或焊縫金屬厚度小于13mm。

(8)對于異種鋼的焊接,當焊縫兩側力學性能差距較大時,需要做縱向彎曲試驗。

經過分析,對于Fe-1~Fe-5A類別母材,采用焊條電弧焊、埋弧焊、熔化極氣體保護焊或鎢極氣體保護焊的一般壓力容器制造,各類別中每種組別約進行≤6個焊評(其中Fe-1-2可以覆蓋Fe-1-1)。

7、結語

壓力容器制造企業對焊接工藝評定項目進行優化和整合,避免焊接工藝評定項目選擇不當、多做或漏做產品焊接試件,減少焊接工藝評定覆蓋范圍重疊,這樣既達到焊評覆蓋范圍連續、覆蓋范圍大,又能減少工藝評定數量的目的。