轉向器控制閥總成助力特性測試系統

針對轉向器控制閥總成測試主要依靠人工獲取助力特性曲線的不足,基于LabVIEW軟件編程環境,結合虛擬儀器技術和伺服控制技術,實現了控制閥總成助力特性測試系統的自動化.該系統性能穩定、操作簡單、測試精度高。

作為汽車轉向系的關鍵部件,汽車轉向器性能的好壞直接影響到整個汽車的安全性。助力特性曲線是檢測轉向器控制閥總成的必檢項目之一,并被用來評測控制閥性能的好壞。國內傳統的測試手段是測試人員在轉向器的輸入軸上模擬方向盤操作,通過施加連貫的旋轉運動來獲取助力特性曲線進而判斷轉向器性能的好壞。操作人員勞動強度大、效率低,且同一個工件由不同的工人操作所得到的數據有差異,真空技術網(http://smsksx.com/)認為即數據穩定性較差。

本文通過使用通用數據采集卡和運動控制卡,結合伺服電機和壓力、扭矩等傳感器,基于LabVIEW軟件環境搭建了轉向器助力特性自動測試系統,以伺服電機取代人工操作,使獲得的特性曲線數據更加客觀、準確。

1、系統的搭建

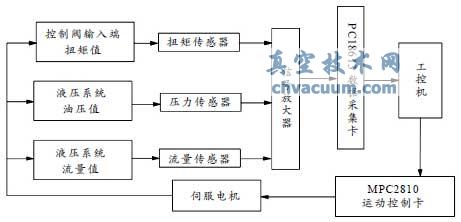

參考汽車轉向器總成臺架試驗方法,本測試系統主要實現轉向器輸入扭矩與系統油壓的特性曲線的測試與采集任務。根據實現功能的要求,系統硬件的組成如圖1所示:

圖1 測試系統的硬件組成

1.1、硬件結構

1.1.1、運動控制硬件組成

該結構主要由伺服電機和運動控制卡組成。伺服電機采用日本松下中慣量的MDMA302A1G交流伺服電機以及其配帶的驅動器;運動控制卡采用樂創公司生產的MPC2810,主接口為PCI。MPC2810配備了功能強大、內容豐富的Windows驅動程序、DLL函數庫,通過LabVIEW的CallLibraryFunction功能模板調用DLL函數庫,可以生成具有相同功能的LabVIEW接口。板卡提供2種運動模式:批處理運動和立即運動。本系統采用立即運動模式,脈沖輸出頻率最大為2´106Hz,最小頻率為0.2Hz,脈沖計數器范圍為32位符號數,所有輸入/輸出數字量均采用光電隔離,確保板卡的抗干擾性,并采用單軸數字式伺服控制。

1.1.2、數據采集硬件組成

將基于PCI總線的PCI8613數據采集卡置于工控機內的任一PCI插槽,以此實現數據采集和系統處理。系統具有12位AD轉換精度,采樣頻率最高可達1´105Hz,AD轉換時間≤10μs,非線性誤差為±1LSB(最大)。本系統采用3路差分模擬量輸入,AD量程設置為±5V,采用頻率設為1´104Hz。

1.2、軟件平臺

軟件編程環境采用LabVIEW圖形化編程語言,提供程序框圖,并可方便地創建用戶界面。LabVIEW可以方便地調用數據采集卡和運動控制卡提供的設備驅動DLL,并轉換成可用的函數控件,是一個標準的數據采集和儀器控制軟件。

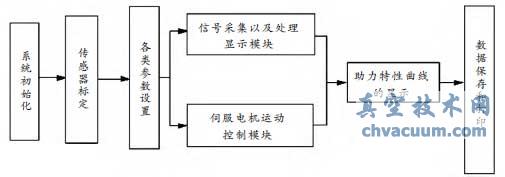

根據轉向器助力特性曲線測試系統的功能需求,軟件框圖如圖2所示,本測試系統程序包括信號的采集與處理、伺服電機的運動控制、助力特性曲線顯示等。

圖2 測試系統的軟件框圖

2、主要功能模塊

2.1、運動控制模塊

在運動控制模塊中,伺服電機是轉向軸輸入端的驅動部分。程序通過運動控制卡MPC2810控制伺服系統。伺服電機采用位置控制模式,即電機的角度位移是根據脈沖的數量決定的;而電機的角速度是根據脈沖的頻率決定的。因此,需要根據要求的速度和位置,設置脈沖的數量和頻率,具體驅動如下:

1)首先調用auto_set(void),對板卡自動檢測和自動設置;

2)接著調用init_borar(void),對控制卡硬件和軟件初始化,默認狀態下各軸的脈沖輸出模式為脈沖/方向,此處采用默認方式;

3)利用set_maxspeed(intch,doublespeed)函數設定每個軸需要達到的最大輸出脈沖頻率,用來決定對應軸的最大角速度;

4)采用單軸點位運動中的常速模式,即被控軸以各自的速度分別移動指定的距離,到達目標位置時自動停止;

5)對位置以及速度進行設置,分別調用con_pmove(intch,longstep)和set_conspeed(intch,doubleconspeed)實現對位置和速度的設定。另外,con_pmove(intch,longstep)中的step是有正負的,正表示順時針,負則為逆時針。

電機運轉過程中,可通過check_done(intch)來查詢一個軸是否完成指定的動作。同時,可通過sudden_stop(intch)來制動一個運動軸以及調用get_rel_pos(intch,long*pos)實時獲知運動軸的絕對位置值,位置量通過*Pos參數返回。

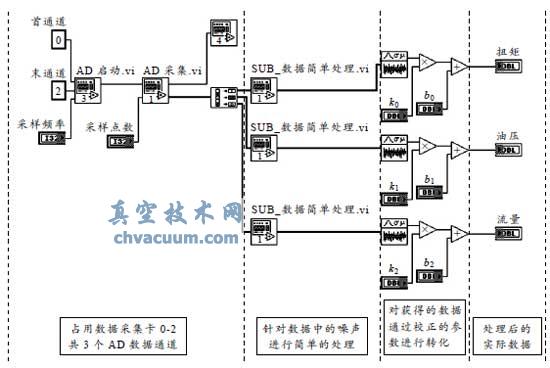

2.2、信號的采集與處理

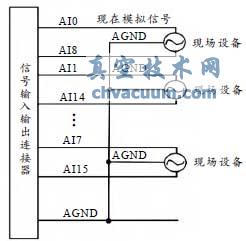

為了有效抑制共模干擾信號提高采樣精度,系統采用如圖3所示的模擬電壓雙端輸入方式,模擬輸入信號正端接AI0~AI7端,模擬輸入信號負端接AI8~AI15端,現場設備與PCI8613板共用模擬地AGND。

圖3 模擬電壓雙端輸入連接方式

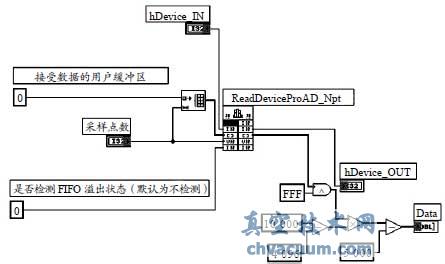

選定物理連接方式后,開始采集信號。PCI8613數據采集卡查詢AD數據方式有:非空查詢方式、半滿查詢方式、DMA直接內存方式、中斷方式,每種方式都有對應的函數。考慮到實時性,本系統采用非空查詢方式讀取緩存區的AD數據,通過調用ReadDeviceProAD_Npt()讀取采集到的數據,需要說明的是,在LabVIEW創建一個數組作為輸入參數,用于存儲數據采集卡緩存中的數據,在創建時需要指定數組的大小,稱為采樣點數。

采集到的數據要根據選定的模擬輸入量程進行相應的換算處理,模擬量輸入量程設定為±5V,需要通過碼值換算公式將原碼數據換算成電壓值:Volt=(10000/4096)´(ADBuffer[0]&0xFFF)-5000。具體程序實現如圖4所示。

圖4 數據采集模塊

從圖4可看到最終采集后的數據存放在Data變量中。把上述程序實現的數據采集功能封裝成一個數據采集子vi程序,可便于被數據處理模塊等上層應用調用。

完成數據的采集后,通過調用圖4的數據采集模塊,產生如圖5所示的數據處理模塊。從傳感器等硬件設備到工控機數據采集卡的模擬量輸入通道之間一般會有一段距離,信號的傳輸途中不可避免地會混入各種干擾信號。對于這些隨機產生的干擾,常采用RC濾波器過濾。但針對頻率很低的噪聲,RC濾波器濾波性能很差。鑒于此,本系統使用數字濾波方法,通過軟件算法來實現濾波功能,即使用算術平均濾波來實現數據處理,去掉一個最大值和一個最小值后取平均值的方法,此程序算法的具體實現被封裝于圖5中的SUB_數據簡單處理。vi中,完成濾波處理后的數據要轉化成顯示在人機界面上的物理量。

圖5 數據處理模塊

另外需要說明的是圖5中的k0~k2和b0~b2是傳感器校正參數,是在數據采集之前,對各個傳感器進行校正歸零的過程中得到的。

3、助力特性曲線自動測試實現

完成信號采集處理模塊和運動控制模塊的后,通過對采集的數據進行計算比較來控制電機的運動,實現轉向器控制閥總成助力特性的測試系統的自動化。

3.1、助力特性曲線的實現

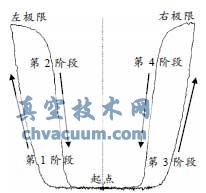

通過組織上述的底層模塊,實現電機的運動控制,輸出助力特性曲線。電機的運動過程,如圖6所示,可分為起點到左極限,左極限到起點,起點到右極限,右極限到起點4個階段。其中第1階段和第3階段是特性曲線的上升過程,此時電機的角速度設置為w1,左右極限點處電機反向時的臨界參數取臨界最大油壓值,此外出于安全考慮還設有臨界最大扭矩值,防止損壞扭矩傳感器;第2階段和第4階段屬于曲線的下落階段,電機角速度設為w2(大于w1)。

圖6 助力曲線的4個階段

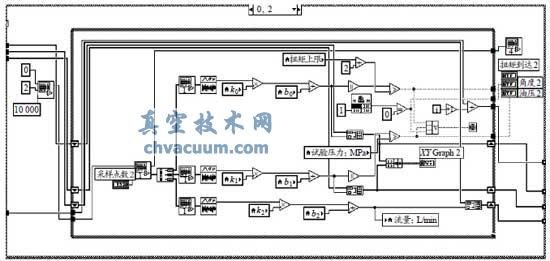

通過調用MPC2810運動控制卡和PCI8613數據采集卡提供的DLL動態庫,曲線顯示部分程序如圖7所示。

圖7 助力特性曲線顯示模塊

3.2、人機測試界面

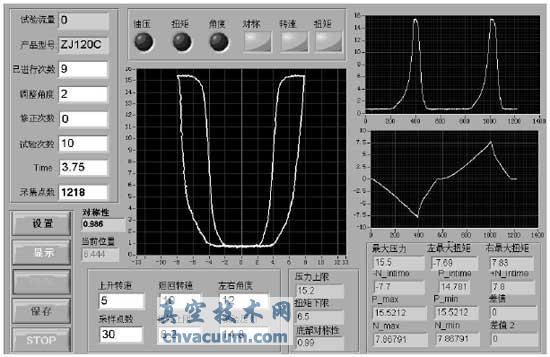

本測試系統界面友好,可以方便地對系統參數進行設定和修改,同時可實時顯示測量數據,繪制助力特性曲線,給出測量結果。

人機界面如圖8所示,主要分為數據設置模塊、功能選擇模塊、數據圖形顯示模塊和運動狀態指示模塊等4個部分。

圖8 人機界面

4、結論

本測試系統在完成對傳感器數據采集處理以及電機運動控制功能的基礎上,實現了對轉向器控制閥總成助力特性的測試,解決了以往控制閥總成在測試過程中人為影響因素大、精度低的缺點,測試所獲數據更可靠,可以更好滿足汽車行業對轉向器性能測試的需要。本系統已應用于實際的轉向器控制閥總成生產測試環節,具有良好的應用價值。