高爐煤氣放散閥煤氣泄漏原因分析及處理

為了確保高爐煤氣放散閥安全、穩定、環保運行,對其使用狀況進行深入分析,找出煤氣泄漏的原因,并且提出切實可行的處理對策,避免泄漏現象的發生,消除潛在設備隱患,同時提高企業經濟效益,具有同類企業參考的價值。

1、前言

根據煉鐵生產工藝及安全的需要,高爐每次開停爐、檢修狀態、事故休風狀態及正常布料均壓時,都需要對含塵煤氣進行放散,煤氣放散需要通過煤氣放散閥來完成。由于煤氣尚未經過除塵處理,其灰塵粒徑較大而且堅硬,致使放散閥經常被吹損。在對國內多座高爐煤氣放散閥跟蹤統計,高爐的煤氣放散閥平均使用壽命不超過6個月,壽命最短的甚至只有幾天時間。因此,尋找各項有效方法分析煤氣泄漏的原因,及進行有效地處理,成為高爐設備維護人員的緊迫任務。

2、高爐煤氣放散閥結構及工作原理

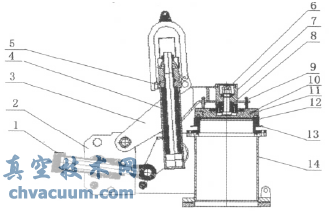

由于外開式垂直放散閥門結構設計合理,避免了煤氣流的沖刷,可以達到延長其使用壽命的目的,因此在國內大型高爐中使用比較廣泛。此種結構的高爐煤氣放散閥閥門由閥蓋,閥體,擺動桶和連桿等機構組成(見圖1),結構比較簡單,操作方便靈活。閥蓋、閥體和擺動桶為鑄鋼件,連桿則由優質低碳鋼制成。擺動桶內疊加安裝若干片蝶簧,通過調節頂端螺母來控制彈簧壓縮量,從而達到控制閥門壓力的目的。閥蓋和閥體的密封面堆焊合金材料及硬質合金層,有利于耐高溫及耐磨。閥門密封面采用錐形球面線接觸形式,以提高其密封性能及使用壽命。

圖1 高爐煤氣放散閥

1-液壓油缸;2-油缸座;3-擺臂裝配;4-碟簧;5-擺動筒裝配;6-閥蓋調整螺母;7-碟簧;8-軸承;9-調節螺栓;10-O形密封圈;11-閥蓋裝配;12-橡膠密封圈;13-閥座裝配;14-閥體

閥門的正常開啟與關閉是靠液壓油缸實現的,油缸工作時帶動曲柄轉動,彈簧倉轉動又帶動連桿和轉臂轉動,使閥門開啟。由于采用了鉸鏈五連桿機構,從而保證了閥門的運動軌跡。閥門安全放散時油缸并不動作而是由爐內壓力升高到大于閥門密封比壓時,閥板帶動轉臂壓縮彈簧倉的彈簧,使閥蓋微量開啟,從而達到放散減壓的目的。

3、高爐煤氣放散閥煤氣泄漏原因分析

3.1、閥蓋和閥座圓周方向接觸不同步

高爐每次開停爐、檢修狀態、事故休風狀態及正常布料均壓要開啟煤氣放散閥時,由于煤氣垂直向上放散,一些灰塵顆粒不可避免地落在水平布置的閥座上,致使閥座表面積灰。在關閉放散閥時,閥蓋邊緣距連桿(圖1)中心的半徑距離不同,導致的閥蓋、閥座圓周方向不能同時接觸,距連桿中心距離小的點較早接觸,使得閥蓋在關閉的過程中存在的不同步,造成閥蓋與閥座配合不緊密。較早接觸的部位閥蓋與閥座之間容易夾住灰塵顆粒,受灰塵顆粒的支撐,造成配合不嚴,半徑距離較小的一面較早吹損,導致高爐煤氣放散閥煤氣泄漏。同時,接觸較遲的一面放散面積減小,夾帶灰塵顆粒的煤氣流速加快,沖擊力變大,過多地受到沖擊而吹損,導致高爐煤氣放散閥泄漏。

3.2、高爐工藝部分不合理

高爐爐頂煤氣放散閥的作用是在高爐開停爐、檢修狀態、事故休風狀態及正常布料均壓時使用,將爐內壓力泄壓,為保證高爐放散狀態的安全性,每次放散時要將大量的蒸汽充入到高爐中,用大量的蒸汽將爐內的煤氣通過煤氣放散閥進行放散。此時,由于高爐爐頂煤氣放散閥溫度較高,在帶有大量蒸汽并帶有灰塵的煤氣通過放散閥時,煤氣中的灰塵就會積聚在放散閥閥座的位置,并在較高的溫度下灰塵硬化,越積越多越大,造成閥座密封面凸凹不平,致使放散閥關閉過程中,閥蓋與閥座之間的配合面出現問題,由于堅硬灰塵的存在,使得密封面不能有效的密封,造成密封不嚴,造成高爐煤氣放散閥泄漏。

3.3、閥蓋密封結構不合理

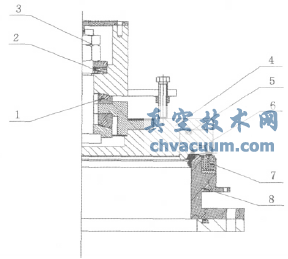

圖2 閥蓋正常工作時位置示意圖

1-軸承;2-碟簧;3-閥蓋調節螺母;4-閥蓋裝配;5-O型密封圈;6-硬密封;7-橡膠密封;8-閥座

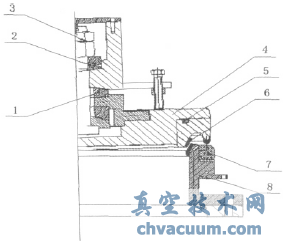

閥蓋設計時采用雙重密封,即閥蓋與閥座接觸面有軟密封和硬密封,雖然設計理念比較理想,但是不適合現場實際工作環境。正常密封見圖2所示。放散閥的軟密封安裝在閥座外側,為硅橡膠密封圈,更換方便,然而,硬密封是在閥蓋與閥座接觸面上堆焊硬質合金,密封面為球面與錐面接觸,閥門關閉時由于對中性差,使得閥蓋與閥座內圈的硬密封一邊過早的接觸,另一邊不能有效的接觸,這時閥蓋處于“張嘴”狀態,使得閥蓋與閥座不能有效密封,造成泄漏,見圖3。

圖3 閥蓋非正常工作時位置示意圖

1-軸承;2-碟簧;3-閥蓋調節螺母;4-閥蓋裝配;5-O形密封圈;6-硬密封;7-橡膠密封;8-閥座

4、高爐煤氣放散閥煤氣泄漏處理對策

4.1、合理準確調整閥蓋位置

從閥蓋結構上分析,只要合理準確調整閥蓋的位置,保證閥蓋在關閉的過程中不發生偏心現象,使得閥蓋與閥座能夠良好的密封,就能解決此類泄漏。首先,由于放散閥門密封方式對閥蓋的對中性要求較高,若出現變形現象則閥蓋不能有良好的對中性,造成放散閥泄漏,因此增加三只型號為M20×60的調節螺栓,將螺栓強度增加一個等級。其次,制作安裝三個擋塊,三個擋塊的安裝焊接位置基本上和調節螺栓位置一致分布,擋塊的側面與閥蓋凸臺的距離選擇合適,現場距離調整為5mm,避免在閥蓋關閉過程中出現閥蓋偏心現象發生。

4.2、合理調整高爐生產工藝

在高爐每次開停爐、檢修狀態、事故休風狀態及正常布料均壓時,需開啟放散閥之前,高爐爐內及爐頂需要通蒸汽,用大量的蒸汽將爐內的煤氣排放,致使煤氣泄漏。為了解決工藝不合理問題,改變置換氣體的介質,從安全性、經濟性、穩定性方面綜合分析,選用氮氣為置換蒸汽的氣體介質。用氮氣將爐內煤氣放散,效果相當明顯,既使得放散閥等各管道清潔干凈,且能解決高爐爐頂煤氣放散閥積灰泄漏問題。

4.3、放散閥密封結構改進

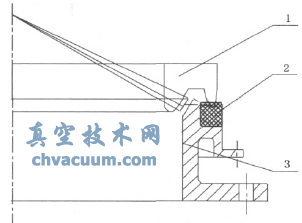

高爐正常生產時爐內正常壓力在0.24MPa左右,外圈的硅橡膠軟密封已足以滿足現場生產需要,因此,將內圈堆焊硬質合金在車床車20mm,車床車削方向為閥蓋密封軸向,將內圈堆焊硬質合金密封車削后如圖4所示。改造完成后,閥蓋關閉時閥蓋的受力部位發生了改變,閥蓋的受力部位由原來的兩部分即硬密封和軟密封,變為現在的軟密封部位單一受力。一方面由于硬密封部位往閥蓋軸向方向車削了20mm,使得硬質合金密封與閥座沒有接觸,避免了閥蓋在關閉時出現偏心不對中現象的發生。另一方面,閥蓋施力部位發生改變后,由于閥蓋上所有的壓力均施壓在硅橡膠密封上,使得硅橡膠密封的壓縮量變大,為避免硅橡膠密封的過度變形造成的閥蓋的不對中現象發生,在安裝硅橡膠密封的底部位置安裝10mm紙板,在閥蓋施力時,10mm紙板的作用即可將上述問題解決,又使得放散閥密封良好。經過上述的改造,大大提高了閥蓋的密封性能,避免了放散閥泄漏。

圖4 改造后閥蓋示意圖

1-閥蓋裝配;2-橡膠密封;3-閥座裝配

5、結束語

高爐煤氣放散閥是高爐生產時的關鍵設備,放散煤氣泄漏會給高爐生產造成影響,筆者分析出泄漏的幾大原因,并且提出了切實可行的解決方案,確保了高爐煤氣放散閥運行安全、環保,增加了經濟效益,具有一定的前瞻性,具有在同類企業推廣的價值。