低壓降水封閥的開發和應用

針對現有催化裂化裝置能量回收系統水封罐壓降大的缺點,開發設計出一種新型低壓降水封閥。文中描述了新型低壓降水封閥的原理和新、舊結構壓降數值模擬分析結果及其工業化應用。該新型水封閥的應用實踐證明,該設備具有安全、可靠、低壓降和節能的優點,具有較高的工業化應用價值。

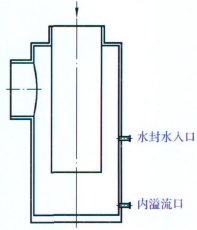

催化裂化裝置中,以煙氣輪機作為主要設備的能量回收系統,在提高企業經濟效益方面占有重要位置。催化裝置中的水封罐雖然是整個煙氣能量回收系統的輔助設備,但卻是保證該系統安全、長周期運行的主要條件之一。原有傳統結構的水封罐(傳統水封罐結構見圖1)雖然具有安全性高、操作方便、結構簡單等優點,但同時也具有壓降較大,致使煙氣輪機出口壓力較高,進而影響了煙機最大限度的回收能量。

圖1 傳統水封罐外形示意

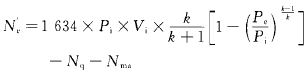

煙機功率公式為:

式中:Nc——煙機實際軸功率,W;

Nq——煙機殼體經輻射和對流傳出熱量的當量功率,W;

Nma——軸承消耗功率,W;

Pi——煙氣人口壓力,Pa(絕);

Pe——煙氣出口壓力,Pa(絕);

k——煙氣絕熱指數;

Vi——煙氣人口狀態流量,m3/min。

由此可見,如果降低煙氣輪機出口壓力,即煙氣輪機后續設備、管道等壓降減小,即可提高煙氣輪機功率。因此開發一種新型低壓降水封閥,具有非常現實積極的意義。故某公司在保證催化裂化裝置水封安全可靠的基礎上,開發出新型低壓降水封閥。

1、新型低壓降水封閥的開發

1.1、傳統水封罐壓力損失分析

傳統水封罐在正常工作時,煙氣經過煙道從上方進人水封罐內筒,經內筒折返后流經內外筒夾套后流出。由于水封罐煙氣進!出口管道必須90°或180°布置,煙氣正常輸送時經歷了擴口減速、擴容、180°轉向、縮口加速等過程,造成煙氣正常通過水封罐時壓力損失。正常情況下壓力損失在2~4kpa。

1.2、新型低壓降水封閥工作原理

新型水封閥的設計必須依據如下原則:

(1)安全可靠,密封嚴密;

(2)壓降低,即壓力能損失小。

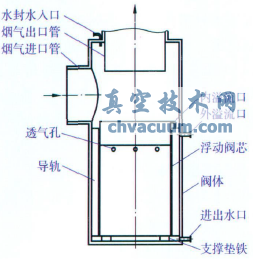

在此原則指導下,設計了一系列結構方案,并作了詳細的理論分析和計算,最后采用了內筒浮動式密封結構,如圖2所示。

圖2 新型低壓降水封閥無水封時示意

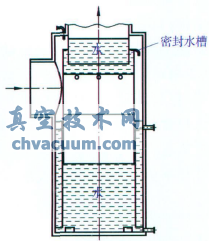

該水封閥主要利用了流體浮力驅動和水封原理,利用浮力將閥體內的浮動閥芯浮起,浮動閥芯上部有水槽,浮起至煙氣出口管下端時,閥體上部有水封水人口對浮動閥芯上部水槽注水,水槽與煙氣出口管聯通,煙氣出口管中液位在煙氣進口管壓力的作用下上升,升至與煙氣進口管壓力平衡的液面,達到切斷煙氣的目的。

如需開啟氣相介質通道時,將水封水入口關閉,排水口打開,閥體內水外排,浮動閥芯沿導軌下降,落到閥底部的支撐墊鐵上,此時氣體進口管和氣體出口管直接聯通,整個管路開啟(見圖3)。

圖3 新型低壓降水封閥開啟水封時示意

2、傳統水封罐和新型低壓降水封閥壓降的數值模擬分析

為了比較傳統水封罐和新型低壓降水封閥的壓降,驗證新型低壓降水封閥結構的合理性,以山東某煉油廠1400kt/aDCC裝置為例,對這兩種結構作了數值模擬:(1)兩個對象的網格劃分方式相同!網格密度一致,采用湍流模型、離散格式;(2)計算條件為:固定進口壓力8.9kPa(表壓),溫度943K;煙氣流量:2854m3/min(標準狀態);出口溫度:803K,煙氣按空氣考慮。

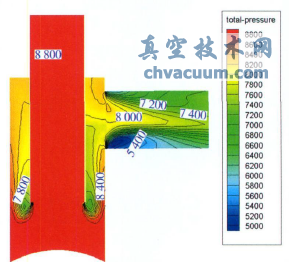

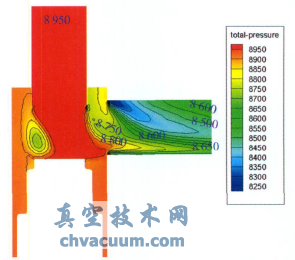

根據計算結果(見圖4與圖5),在完全相同的計算條件及網格密度下,舊式水封罐的總壓損失為19OOPa,而新式的總壓損失僅370Pa。從新舊結構速度分布矢量圖上可以看出,舊式結構中存在流體在底部急劇減速后進人內外筒環隙急劇加速的過程,此部分壓降損失占總壓損失較大比例,而新式結構無此部分損失,另外新式結構流體流路較短且順暢,漩渦和滯留區較少,通過數值模擬分析,可以肯定新型低壓降水封閥壓降是比較低的。

圖4 傳統水封罐某個截面上的總壓損失分布

(進出口面平均總壓差即總壓損失為1900Pa)

圖5 低壓降水封閥某個截面上的總壓損失分布

(進出口面平均總壓差即總壓損失為370Pa)

3、安全可靠性分析

為了論證新開發產品的安全可靠性,進行了設備故障可能性分析和工藝事故狀態設備可靠性分析。

3.1、設備故障狀態分析

根據該水封閥結構的特點,比較容易出現的問題是內浮筒熱變形!受壓失穩!導軌受熱彎曲變形等,這些問題會導致浮筒卡死或無法對應進人上部煙氣人口管,無法達到建立水封截斷煙氣的目的。針對此問題,設計時主要采取以下措施來保證設備平穩運行:

(1)浮筒設計時進行詳細的應力分析,保證浮筒有足夠的剛度和強度以抵抗失穩變形和強度失效;浮筒設計時考慮熱應力及局部熱膨脹變形,浮筒底部、變徑段及密封水槽等部位全采用柔性結構,以降低熱應力及局部熱變形,并在制造過程中進行泄漏試驗。

(2)嚴格控制導軌變形,并將其控制在一定范圍內,特別不能限制其長度方向膨脹,否則導軌會彎曲,影響浮筒上浮。所以導軌設計為分段重疊型式,分段導軌兩端自由膨脹,中間支撐采用非焊接結構固定。導軌導向的精確性主要通過控制導軌與浮筒的間隙來確保,其間隙約為浮筒膨脹量+浮筒不圓度公差+經驗裕量,保證浮筒上浮過程中最大傾角小于1(°)。

(3)在水封閥內部設置內浮筒高度位置鎖緊機構,水封閥水封效果建立后,可啟動鎖緊機構使內浮筒固定在相應位置,以防止意外情況下內浮筒跌落,水封被破壞,泄漏煙氣造成事故。

3.2、工藝事故狀態下設備可靠性分析

正常工況下煙氣輪機出口催化劑粉塵濃度小于200mg/m3(標準狀態),并且10μm以上的顆粒小于3%,另外低壓降水封罐煙氣進出口壓降低,煙氣流通比較流暢,滯留區少,攜帶能力大(煙氣流速在30m/S左右),故積灰的可能性較小。但如果裝置操作不正常,大量催化劑會進人水封閥,如果不清理,會在浮筒上結垢,堵塞浮筒與導軌間隙,導致內浮筒難以浮起,所以水封閥下部設置催化劑清除口,可用高壓水清洗后放出,從而提高可靠性。

另外,從中石化鎮海煉化分公司使用一年后停工檢查、試驗結果看,內浮筒和導軌無明顯變形、扭曲,沖水試驗水封閥工作正常,實際應用效果證明,該新型水封罐具有較高的可靠性。

4、工業化應用

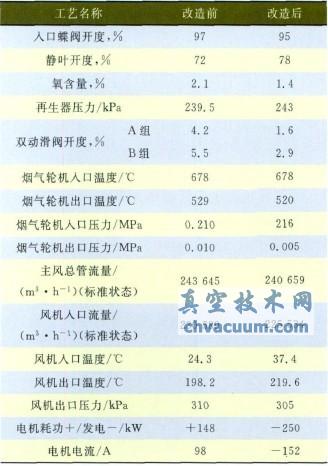

中石化鎮海煉化分公司2007年11月5日煙機后路壓力突然下降5kPa,檢查后發現為原傳統水封罐內筒脫落所致。內筒脫落后煙氣不再經內外筒間的環隙折流,而是直接側向進人,向上出水封罐,與新型低壓降水封閥煙氣流路相同。2009年5月中旬在3000kt/a催化裂化裝置長周期運行及節能改造項目中,將余鍋進口水封罐改造為新型低壓降水封閥,改造后煙機后路壓力與2007年n月5日后相同"該結果說明,新型低壓降水封閥與傳統水封罐相比壓降減小約5kPa,經過三個多月的運行觀察,煙氣輪機輸出功率明顯提高,電動機耗功顯著降低,從而整個裝置的耗能減少"改造前后的運行工藝操作參數對比見表1。

表1 改造前后煙氣輪機工藝操作參數對比

從表1可以看出,改造前后在主風流量、主風機出口壓力、再生器壓力、煙氣輪機入口壓力、煙機入口開度等變化很小的情況下,煙機出口壓力出現明顯的降低。從電機耗功和電機電流數據可以看出,改造后煙機做功增加,除滿足電動機需求外多發電250kw。從而減少整個裝置的能耗,創造經濟效益每年約514.4萬元,經濟效益顯著。

5、結語

在催化裂化裝置能量回收系統中,應用新型低壓降水封閥,壓降比傳統水封罐將低80%以上,假定3000kt/a催化裂化裝置有4000m3/min(標準狀態)煙氣量,依據以往操作取得的經驗,背壓每降低1kPa,電功功耗下降120kw左右。因此通過應用新型低壓降水封閥來降低煙機背壓對降低裝置能耗效果顯著;同時,降低能量回收系統的背壓,對催化裂化裝置未來配備煙氣脫硫等其他裝置提供了壓力和動能,為避免更換主風機等設備提供了可能性。然而該水封閥也具有造價較高!結構復雜等缺陷。綜上所述,該新型低壓降水封閥具有廣闊的工業化應用前景。

參考文獻:

[1]習楊青,祁魯海.催化裂化煙氣輪機人口管道的設計[J].化工設計,2004,14(3):28一31.

[2]曹漢昌,郝希仁,張韓.催化裂化工藝計算與技術分析1M2,北京:石油工業出版社,2000:490一495.