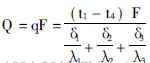

熱風(fēng)閥節(jié)能技術(shù)的分析與研究

1、概述

熱風(fēng)閥安裝在高爐系統(tǒng)熱風(fēng)爐的熱風(fēng)支管上,用于送風(fēng)系統(tǒng)的啟閉。熱風(fēng)爐送風(fēng)時(shí)閥門開啟,燃燒期間閥門關(guān)閉。熱風(fēng)閥的工作溫度為1200~1300°C,工作壓力為0.4~0.5MPa。在高爐系統(tǒng)的正常工況條件下熱風(fēng)閥將產(chǎn)生一定的能量損耗,其中包括冷卻水帶走的熱量、閥門外表面向大氣散發(fā)的熱量及供水用的電能等。正確認(rèn)識(shí)和使用高爐系統(tǒng)熱風(fēng)閥是實(shí)現(xiàn)節(jié)能降耗和文明環(huán)保生產(chǎn)的重要措施,對(duì)于系統(tǒng)的正常運(yùn)行,設(shè)備熱效率的提高及能源的合理利用等具有重要的作用。

2、熱風(fēng)能量損失計(jì)算方法

2.1、冷卻水帶走的熱量

在冷卻水供水并冷卻熱風(fēng)閥密封面及閥門本體的過(guò)程中,冷卻水帶走的熱量Q1為

Q1=CmΔt1 (1)

式中 Q1——熱量(單位時(shí)間內(nèi)冷卻水帶走的熱量),J;C——比熱容,kJ/(kg•K);m——質(zhì)量(單位時(shí)間內(nèi)冷卻水的質(zhì)量流量),kg;Δt1——冷卻水溫升,K

2.2、閥門外表面向大氣散發(fā)的熱量

閥門與環(huán)境之間的換熱為對(duì)流換熱和輻射換熱,可視為將鋼板置于無(wú)限大的空氣中。由于閥門表面溫度不超過(guò)100°C,輻射換熱可忽略不計(jì),則閥門表面向大氣散發(fā)的熱量Q2'為

Q2'=αFΔt2 (2)

式中 Q2'——熱量(單位時(shí)間內(nèi)閥門外表面向大氣散發(fā)的熱量),J/s;α——對(duì)流換熱系數(shù),W/(m2•K)

F——散熱面積,m2;Nμm——努謝爾特準(zhǔn)則;λ——流體的導(dǎo)熱系數(shù),W/(m•K);L——散熱壁面的定型尺寸,m;k——表示定性溫度為tm=(tw+tf)/2;tw——壁面溫度,K;tf——遠(yuǎn)離壁面的流體溫度,K;Δt2——流體與壁面的溫度差,K;Δt2=tw-tf;ζn——由實(shí)驗(yàn)確定的常數(shù);Gr——格拉曉夫準(zhǔn)則;Pr——普朗特準(zhǔn)則;g——重力加速度,m/s2;β——流體的容積膨脹系數(shù);β=1/(tmk-1);ν——流體的運(yùn)動(dòng)粘度,m2/s

由定性溫度查得流體的參數(shù)Pr、λ和ν代入式(2)求得Q2'。

根據(jù)實(shí)際工況,閥門表面溫度不超過(guò)100°C,與外界為自然對(duì)流換熱,對(duì)流換熱系數(shù)α可簡(jiǎn)化為

α=1.13(Δt2)1/3 (6)

閥門外表面向大氣散發(fā)的熱量Q2為

Q2=Q2't (7)

式中 Q2——計(jì)算時(shí)間內(nèi)閥門表面向大氣散發(fā)的熱量,J;t——時(shí)間,s

2.3、熱風(fēng)通過(guò)閥門時(shí)總的能量損失

熱風(fēng)通過(guò)閥門時(shí)的能量損失為冷卻水帶走的熱量和閥門表面向大氣散發(fā)的熱量等能量損失的和Q總。

Q總=Q1+Q2 (8)

3、熱風(fēng)能量損失計(jì)算實(shí)例

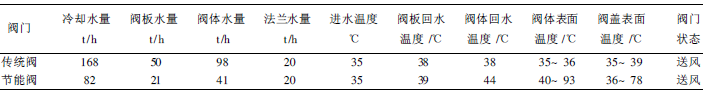

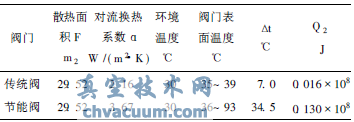

以通徑1800mm的傳統(tǒng)型和節(jié)能型熱風(fēng)閥為例,計(jì)算1h熱風(fēng)通過(guò)閥門時(shí)的能量損失。表1為某一高爐系統(tǒng)中閥門的實(shí)測(cè)數(shù)據(jù)。

表1 傳統(tǒng)閥門與節(jié)能閥門水溫及其表面溫度

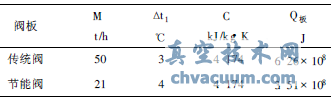

(1)將各參數(shù)帶入式(1),得出閥門閥板及閥體冷卻水在1h帶走的熱量冷卻水帶走的熱量(表2和表3)。

表2 閥板冷卻水帶走的熱量Q板

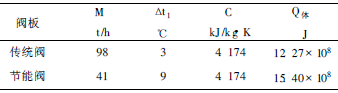

表3 閥體冷卻水帶走的熱量Q體

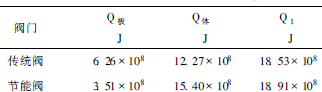

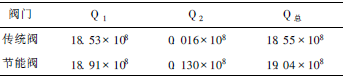

冷卻水帶走的總熱量Q1為閥板和閥體冷卻水帶走的熱量,即Q1=Q板+Q體(表4)。

表4 閥門冷卻水帶走的總熱量Q1

計(jì)算結(jié)果證明,節(jié)能閥門冷卻水溫升高,帶走的熱量并不比傳統(tǒng)閥門少。

(2)將各數(shù)值帶入式(7),得閥門表面在1h的散熱量Q2(表5)。

表5 閥門表面散熱量Q2

(3)熱風(fēng)通過(guò)閥門的能量損失為冷卻水帶走的熱量和閥門表面向大氣散發(fā)的熱量,能量損失之和Q總見表6。

表6 熱風(fēng)通過(guò)閥門時(shí)總的能量損失Q總

通過(guò)上述計(jì)算得出,目前的節(jié)能閥不能減少熱風(fēng)通過(guò)閥門時(shí)的能量損失。

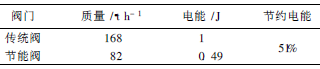

4、閥門用電量的比較

由于節(jié)能閥冷卻水量小,用于水循環(huán)的水泵的電能得到節(jié)約。

式中 E——電能,J;V——冷卻水的速度,m/s;h——冷卻水的提升高度,m

在冷卻水速度和提升高度相同的情況下,冷卻水量m的減少,使用的電能E減少。設(shè)傳統(tǒng)閥所用電能E為1,冷卻水速度V、高度h與節(jié)能閥相等,得出節(jié)能閥電能(表7)。

表7 水泵耗用電能比較

5、計(jì)算結(jié)果分析

計(jì)算結(jié)果證明,目前國(guó)內(nèi)的節(jié)能閥與傳統(tǒng)閥相比,不論冷卻水帶走的熱量還是閥門表面散失的熱量并不比傳統(tǒng)閥門少,甚至更多。說(shuō)明熱風(fēng)管道上使用節(jié)能熱風(fēng)閥并不能同比提高送風(fēng)溫度,僅節(jié)省了電能。按傳熱理論分析,水冷卻比空氣冷卻效率高,即帶走的熱量應(yīng)相對(duì)更大。

5.1、閥門表面溫度對(duì)比

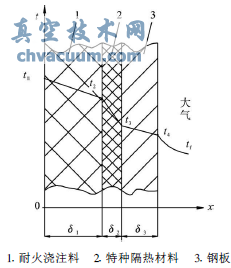

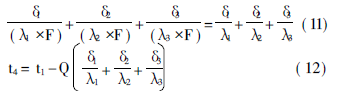

(1)節(jié)能閥閥蓋和閥體大面為大平壁穩(wěn)態(tài)傳熱(圖1)。

圖1 節(jié)能閥閥蓋、閥體大面?zhèn)鳠?/p>

根據(jù)平壁傳熱公式

設(shè)F=1,則

式中 Q——導(dǎo)熱量,W;q——熱流通量,W/m2;t1——耐火澆注料熱表面溫度,K;t4——鋼板冷表面溫度,K;δ1、δ2、δ3——分別為耐火澆注料、特種隔熱材料和鋼板的厚度,m;λ1、λ2、λ3——分別為耐火澆注料、特種隔熱材料、鋼板的導(dǎo)熱系數(shù),W/(m•K)

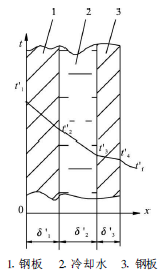

(2)傳統(tǒng)水冷閥閥蓋和閥體大面為大平壁穩(wěn)態(tài)傳熱(圖2)。

圖2 傳統(tǒng)水冷閥閥蓋、閥體大面?zhèn)鳠?/p>

圖1和圖2具有導(dǎo)熱的相似性,可導(dǎo)出式(13)。

式中 t1'——鋼板1熱表面溫度,K;t4'——鋼板2冷表面溫度,K;Q'——導(dǎo)熱量,W;δ1'、δ2'、δ3'——分別為鋼板1、冷卻水和鋼板2的厚度,m;λ1'、λ2'、λ3'——分別為鋼板1、冷卻水和鋼板2的導(dǎo)熱系數(shù),W/(m•K)

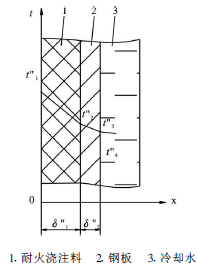

圖3 閥板熱傳導(dǎo)

對(duì)比式(12)和(13)可知,雖然鋼的導(dǎo)熱系數(shù)遠(yuǎn)大于耐火材料的導(dǎo)熱系數(shù),但是,冷卻水的導(dǎo)熱系數(shù)很小,在溫度超過(guò)160°C后隨著溫度升高而降低,導(dǎo)致閥門有水冷卻時(shí)比無(wú)水冷卻時(shí)總熱阻更大,并且水是流動(dòng)的,會(huì)帶走一定的熱量。所以,水冷閥門表面溫度比無(wú)水冷的閥表面溫度低。因此,計(jì)算水冷卻閥門的表面溫度時(shí)應(yīng)考慮冷卻水帶走的熱量。由于傳統(tǒng)水冷閥門采用了水冷卻,所以表面溫度較低。閥門表面散發(fā)的熱量少。

節(jié)能閥閥板冷卻,閥體密封水環(huán)冷卻,其他部位不冷卻。傳統(tǒng)水冷閥閥板冷卻,閥體、閥蓋冷卻,并且閥體、閥蓋共用一套冷卻水,即從閥體出來(lái)的冷卻水再冷卻閥蓋。所以,閥門的冷卻水溫升,即是閥蓋出水的溫升。

5.2、冷卻水帶走的熱量對(duì)比

由Q=CmΔt知,冷卻水量的大小、冷卻水溫升的大小決定了冷卻水帶走熱量的多少。

閥板冷卻水溫升可參照式(12)的導(dǎo)出過(guò)程,導(dǎo)出式(14)。

式中 t1''——耐火澆注料熱表面溫度,K;t3''——鋼板冷表面溫度,K;Q''——導(dǎo)熱量,W;δ1''、δ2''——分別為耐火澆注料和鋼板的厚度,m;λ1''、λ2''——分別為耐火澆注料和鋼板的導(dǎo)熱系數(shù),W/(m•K)

在熱量Q''及耐火澆注料熱表面溫度t1''一定的情況下,鋼板表面溫度t3''與耐材的厚度成反比,與耐材的導(dǎo)熱系數(shù)成正比。因此,降低冷卻水溫升,必須加大耐材厚度,減小耐材導(dǎo)熱系數(shù)。

6、熱風(fēng)閥節(jié)能研究方向

提高節(jié)能閥的節(jié)能效果需要從冷卻水道布置、耐火材料的隔熱性能及隔熱材料的使用等方面研究和改進(jìn)。

(1)冷卻水道布置合理的冷卻水道分布,適當(dāng)?shù)睦鋮s水流速,可使閥門冷卻均勻,冷卻水得到充分利用。即取得最佳水速,減少水的流量,控制水的溫升。

(2)耐火材料的隔熱性能閥門在開啟或關(guān)閉狀態(tài)下,節(jié)能措施都在于控制水升溫和減小水量。水升溫的熱源為通過(guò)閥門的熱風(fēng),熱量傳遞的方式主要依靠熱對(duì)流及熱傳導(dǎo)。加大水冷卻腔與耐火材料之間的熱阻,選用導(dǎo)熱系數(shù)較低的耐火材料和增加耐火材料的厚度是增大熱阻的必要措施,也是降低閥門表面溫度的有效措施。但耐火材料厚度的增加受幾何尺寸的限制,因此,耐火材料的隔熱性能是制約熱風(fēng)閥降低熱風(fēng)能量損失的關(guān)鍵因素。因此,研制輕質(zhì)高強(qiáng)耐火材料是閥門減重、節(jié)能和長(zhǎng)壽的關(guān)鍵。

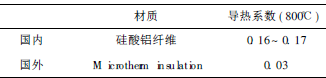

(3)隔熱材料的使用在節(jié)能熱風(fēng)閥中,降低冷卻水量,甚至閥體、閥蓋不加水冷卻,僅靠耐火材料隔熱是不夠的,國(guó)外閥門中已普遍在耐火材料與閥門鋼體間增加一層纖維性高隔熱材料。我國(guó)研制的節(jié)能熱風(fēng)閥也采用了此項(xiàng)技術(shù),但其隔熱材料的隔熱性能與國(guó)外的相比還有待改進(jìn)(表8)。

表8 國(guó)內(nèi)外阻熱材料性能比較

7、結(jié)語(yǔ)

為實(shí)現(xiàn)高爐系統(tǒng)熱風(fēng)閥的節(jié)能降耗,在降低冷卻水量的工況下,必須控制冷卻水的溫升,減少冷卻水帶走的熱量。同時(shí),應(yīng)采用高性能的隔熱材料抑制熱量向閥門本體的傳導(dǎo)和阻止熱量向閥門體外的散失。