粉煤鎖斗閥故障原因分析及解決方案

針對球閥作為鎖斗閥時無法從根本上解決運行中出現的內泄漏和卡澀/憋壓等故障的缺點,提出了一種新型結構的閥門)))盤閥,并結合其結構特點闡述了盤閥作為鎖斗閥的優越性。同時,在研究Shell粉煤氣化裝置粉煤鎖斗閥的選型基礎上,分析了球閥作為鎖斗閥發生故障的原因和機理。實際使用情況表明,采用盤閥替代球閥作為鎖斗閥可以保證鎖斗系統的長周期穩定運行。

在Shell粉煤氣化裝置中,粉料的處理和輸送大量地采用了鎖斗技術,包括粉煤的加壓輸送、除灰和除渣等系統。在這些系統中,鎖斗閥無一例外地選用了球閥。由于鎖斗系統的操作是一個壓力交變過程,閥門的操作條件比較惡劣,因此,鎖斗閥在運行中故障率比較高,給裝置的平穩運行造成了困難。在所有的鎖斗閥中,粉煤鎖斗閥的操作條件尤為苛刻,故障頻率也較高,這已經成為制約粉煤氣化裝置長周期運行的瓶頸。

1、粉煤鎖斗閥的操作條件和選型

1.1、粉煤鎖斗閥的操作條件

粉煤鎖斗閥的操作介質為粉煤和氮氣,其中90wt%的粉煤粒度≤90μm。它的操作條件如下:操作溫度80℃ ,操作壓力4.7~0.02MPa,閥門開啟/關閉時的壓差0.2~0.3MPa,開啟/關閉次數為2次/h,閥門動作(開啟或關閉)時間≤15s。

1.2、粉煤鎖斗閥的選型

粉煤具有易粘附和磨蝕等特性,尤其是在有氣體存在的情況下,這種特性表現得更為突出。針對此特性和鎖斗閥的操作條件,Shell粉煤氣化裝置選用了氣缸推動的金屬硬密封球閥作為粉煤鎖斗閥,閥體材質采用碳鋼,球體、閥座和閥桿等內件的材質則采用雙相不銹鋼襯Stellite合金。

2、鎖斗閥故障原因分析

從實際使用效果來看,金屬硬密封球閥不是很令人滿意。國產球閥通常在使用1500h后就會發生故障而影響使用;而由世界頂級制造商供貨,如Burgmann和Argus公司生產的球閥,使用壽命也就在6000h左右。鎖斗閥故障最突出的表現就是內泄漏和卡澀現象。

2.1、內泄漏原因分析

閥門內泄漏的產生與工藝介質的性質、運行條件、密封面噴涂層材料的選擇、密封面及輔助密封結構的設計等諸多因素有著直接的關系。在工業生產中,閥門內泄漏的產生主要有兩個原因:一是密封面硬質合金之間的粘結;二是介質對密封面的沖刷。

研究表明,采用硬質合金作密封面的閥門,在密封面硬質合金之間都存在不同程度的粘結現象,即硬密封面之間硬質合金的微焊接現象。硬質合金的選取如果不合適,密封面之間就會產生嚴重的粘結,閥門在啟閉時就會撕壞密封面,從而損壞密封區域。生產操作中閥門開啟的瞬間,由于上下游的壓差相對較高,流通間隙較小,造成介質流速較快,如果此時介質中含有固體顆粒,就會對閥門的密封面產生強烈的磨蝕和沖刷。隨著閥門開啟次數的增加,密封面將因磨蝕的積累而逐漸失效,最終導致閥門內泄漏。

單純磨損造成密封面失效很少見,絕大部分的閥門內泄漏都是這兩個因素共同作用的結果。粉煤鎖斗閥的密封面失效正是這樣一個過程:首先是硬質合金的粘結造成密封面撕壞,閥門開啟時介質的沖刷加劇了密封面的損壞,最終造成了閥門的內泄漏。

某裝置現場故障閥門的解體情況充分證明了上述分析,故障閥門的球體已不再是一個光滑均勻的球體,球體的主密封面由于強烈的磨蝕和沖刷被削去了厚厚的一層,而在它的周圍則是磨蝕沖刷形成的很多凹槽,球體整體看上去就像熔融的金屬凝固后形成的不規則形狀。

經過部分閥門供貨商的研究分析和材料試驗,證實密封面的涂層材料并非是越硬越好,也不可能有所謂最佳的適用于所有場合的某一種涂層材料。根據工藝介質條件和操作要求,選擇合適的硬質涂層避免密封面粘結,并采用合理的密封面結構才是最佳的解決方案。

2.2、卡澀“憋壓”機理分析

鎖斗閥的卡澀現象主要與雙球閥串聯造成的“憋壓”以及密封面硬質合金的粘結有關。在分析鎖斗閥的卡澀“憋壓”機理前,首先了解一下鎖斗系統的操作原理。粉煤鎖斗系統的流程示意圖如圖1所示。

圖1 粉煤鎖斗系統流程示意圖

在這個系統中,粉煤儲罐為低壓系統,粉煤給料罐為高壓系統,鎖斗為高壓-低壓交變系統,粉煤由低壓變高壓、完成連續給料就是通過鎖斗的反復加壓→y放料→泄壓→進料→加壓這樣一個循環交變的過程實現的。首先,鎖斗處于低壓狀態,并與粉煤儲罐聯通,將低壓粉煤由粉煤儲罐放入鎖斗,待鎖斗裝滿粉煤后,即與粉煤儲罐切斷隔離;然后,采用高壓氮氣對鎖斗進行加壓,直至與粉煤給料罐的壓力相同時,打開鎖斗閥1、2,聯通鎖斗與粉煤給料罐,將鎖斗內的粉煤放入粉煤給料罐中,待鎖斗內的粉煤全部送入粉煤給料罐后,關閉鎖斗閥,并將鎖斗內的氮氣排空、泄壓,直至鎖斗內的壓力與粉煤儲罐壓力相當時,重新聯通鎖斗與粉煤儲罐,進行下一次的放料循環過程。

下面結合粉煤鎖斗系統的操作說明,分別針對浮動球和固定球兩種形式的球閥分析/憋壓0產生的機理。

2.2.1、浮動球球閥“憋壓”機理分析

若圖1中的鎖斗閥1、2采用浮動球結構,其機理如下。在鎖斗向粉煤給料罐放料結束后,關閉鎖斗閥1、2,此時,粉煤給料罐、鎖斗以及鎖斗閥1/2之間的管道均處于高壓狀態,而粉煤儲罐則處于低壓狀態。在鎖斗與粉煤儲罐聯通前,鎖斗先要泄壓,直至與粉煤儲罐的壓力相同。在泄壓過程中,鎖斗閥1的浮動球在下游壓力的作用下向上浮動,貼緊上密封面[6],由于鎖斗閥1、2之間的管道空間十分狹小,貼緊的上密封面一旦有絲毫的泄漏發生,鎖斗閥1、2之間管道內留存的高壓氮氣就會經泄漏區迅速進入鎖斗內;隨著鎖斗泄壓的進行,最終鎖斗閥1、2之間的管道就會和鎖斗一樣,均處于低壓狀態。而當鎖斗進料結束準備向粉煤給料罐放料時,則先要對鎖斗加壓,直至鎖斗與粉煤給料罐的壓力相同。在壓力逐漸升高的過程中,鎖斗閥1的浮動球在壓力的作用下脫離原先貼緊的上密封面,轉而向下密封面浮動[6],而且隨著鎖斗內壓力的不斷升高,鎖斗閥1的下密封面在壓力助封的作用下會越壓越緊。這樣,在鎖斗加壓結束后,鎖斗閥1的上游粉煤給料罐以及鎖斗閥2的下游就處于高壓狀態,而鎖斗閥1、2之間則形成了一個低壓區,其結果是鎖斗閥1、2的開啟壓差達到了4.7MPa,這遠遠高于0.2MPa的設計值,最終造成了鎖斗閥的卡澀/憋壓0,無法開啟。

2.2.2、固定球球閥“憋壓”機理分析

當鎖斗閥1、2采用固定球結構時,與前述工藝過程一樣,鎖斗放料結束后也要進行泄壓。在泄壓的過程中,鎖斗閥1的下閥座在下游壓力的作用下向上浮動,貼緊閥球,此時下閥座與閥球的密封起作用。如果鎖斗閥1的下閥座密封面一旦有泄漏發生,鎖斗閥1、2之間管道內留存的高壓氮氣就會經由泄漏區迅速進入鎖斗內,并最終與鎖斗一樣,均會泄壓至低壓狀態。而當鎖斗進料結束加壓時,隨著壓力的逐漸升高,鎖斗閥1的上閥座在上游壓力的作用下貼緊閥球,下閥座則與閥球脫離,并且隨著上游壓力的不斷升高,鎖斗閥1的上閥座與閥球的密封面會越壓越緊,最終造成了鎖斗閥1、2之間形成低壓區,從而造成鎖斗閥1、2的開啟壓差達到了4.7MPa,這遠遠高于0.2MPa的設計值,導致鎖斗閥發生卡澀/憋壓0而無法開啟。

值得一提地是,這樣的卡澀“憋壓”并不僅僅發生在鎖斗與粉煤給料罐之間的雙球閥,鎖斗與粉煤儲罐之間的雙球閥同樣會發生卡澀“憋壓”,甚至于平衡管線上的串聯雙球閥也會產生卡澀“憋壓”。

內泄漏和卡澀“憋壓”這兩種現象既相互作用又相互影響,在惡性循環中嚴重縮短了球閥的壽命。卡澀“憋壓”故障發生時,球閥在開啟的最初階段很不順暢,步進特征明顯,往往是閥球轉一點停頓一下,再轉一點,再停頓一下。而在這種情況下,固體物料對密封面的沖刷非常厲害(硬度再高的硬質合金也很難經受這樣的沖刷),這樣劇烈的沖刷往往在一兩周內就會造成閥門根本無法開啟,或者造成密封面受損、內漏嚴重,以致無法繼續使用。可以說,鎖斗閥的卡澀“憋壓”等故障已經成為制約鎖斗系統正常運行的最主要因素。

3、解決方案

從上述分析可以看出,造成鎖斗閥出現故障進而影響鎖斗系統正常運行的根本原因是閥門結構形式的問題,即球閥的這種雙密封面結構造成了上述問題,這是球閥自身難以克服的問題和缺點。因此,采用球閥作為鎖斗閥是存在致命缺陷的。

要徹底解決鎖斗閥的問題,就必須尋找出一種全新的、更適合用于處理粉料的閥門類型。目前,國內的閥門制造商上海富泰斯公司開發出了一種獨特的平面密封閥門--盤閥,并已在國內硅化工的粉料處理系統中取代了球閥,得到了廣泛的應用;且其作為鎖斗閥應用于Shell粉煤氣化裝置中,取得了不錯的效果。盤閥的密封性、可操作性和壽命均已超過進口球閥,從硅化工裝置中使用的效果來看,它的免維護運行時間可達世界頂級球閥的3~4倍,甚至更長。這對提高裝置的連續運行時間是一個有力的保障。

3.1、盤閥的基本密封原理

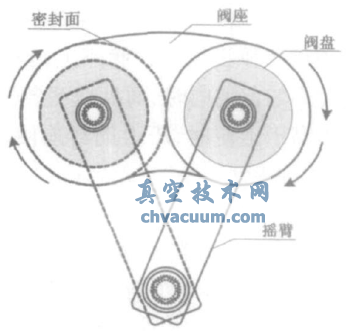

盤閥實質上是一種平面密封的硬密封閥門,其工作原理如圖2所示。盤閥是通過閥盤在閥腔內的滑動來實現開關的一種閥門,驅動裝置通過閥桿與搖臂使閥盤轉動一定的角度來實現閥門的開啟或關閉。閥盤密封面借助彈簧與閥座緊密貼合,彈簧壓力迫使閥盤始終緊密貼合在閥座上,同時又允許閥盤在密封面的垂直方向上有微小的位移,這有助于補償閥門零件由于熱脹冷縮而引起的形變和多次開關后的微量磨損,克服任何背壓變化對密封的影響并能防止顆粒介質進入密封面之間。在閥門啟閉的過程中,閥盤不僅圍繞主軸公轉,而且由于閥座密封面對閥盤在切線方向上的摩擦力使閥盤產生自轉,這樣的自轉使得閥盤每次接觸物料的點都不同,所以無論是沖刷還是磨損都是均勻的;且這種自轉使得閥盤與閥座之間形成自研磨,這對于密封面具有良好的補償效果。

圖2 盤閥工作原理圖

3.2、整體解決方案

結合鎖斗的工藝運行特點,盤閥著重采取了以下措施。首先,在密封面的材料選擇上,針對煤粉介質的特點,選擇了相應的硬質合金材料,硬質合金材料對于煤粉基本上不粘結,同時具有良好的韌性和可重復性,非常耐受煤粉的沖刷和磨損。采用此材料加工的密封面不僅具有一定的硬度,而且很好地解決了密封面之間硬質合金粘結的問題。其次,閥門的結構上采取了獨特的設計,閥門的腔體上設置了吹掃口,可以對閥腔實現吹掃,減少物料在閥腔內的堆積;閥軸采用無螺紋設計,而且閥軸只有轉動,沒有上下的平動,這樣可大大減少填料的磨損,增加了使用壽命;閥盤被高性能彈簧壓迫在密封閥座上,對于磨損具有很好的補償;閥盤的邊緣非常鋒利,相當于給閥盤加裝了刮刀,而且這個刮刀在切割密封面上殘留的物料時,具有切向平動和軸向轉動的雙作用,完全不同于常規球閥刮刀的單一平動作用,效果要比常規的球閥刮刀好很多[7]。

3.3、盤閥作為鎖斗閥的優越性

作為鎖斗閥,盤閥的優越之處主要體現在三個方面,即密封面的材料、閥體的結構和密封型式。全新研發的硬質合金材料作為密封面,解決了密封面硬質合金的粘結問題;同時,硬質合金材料對于煤粉基本上不粘結,并耐受煤粉的沖刷和磨損。

閥門獨特的結構使其帶有“壓力自泄放”功能,即當閥腔內的壓力升高時,壓力會自然泄放,從而保證閥門的開啟壓差永遠不會升高,這樣就從根本上杜絕了“憋壓”的可能性,這是盤閥用于鎖斗閥最獨特的優勢。此外,由于閥體上設置了吹掃口,所以閥腔內的殘留物非常少;且吹掃過程中對盤閥的密封面沒有影響,僅僅影響閥內件。這和球閥的吹掃有很大的不同,球閥的吹掃基本上是沿著閥球的切線方向,混雜固體顆粒的吹掃氣對于密封面是有影響和破壞的。

盤閥的密封面垂直于流體方向,由于不存在大角度的散射,其對閥腔內壁的沖刷比球閥弱得多。同時,由于盤閥的閥盤被彈簧壓迫在閥座上,當上下游壓差保持在彈簧允許的范圍內時,閥盤是不會脫離閥座的,而當下游壓力高于上游時,壓力助封迫使閥盤更加貼緊閥座,泄漏的可能性更小。

3.4、實際應用例證

2009年9月初,盤閥在云南大為制氨有限公司的Shell粉煤氣化裝置中得到了應用。盤閥作為鎖斗閥取代了原先經常發生故障的兩臺進口球閥,迄今已平穩運行了六個多月,共計4500多個小時,閥門未出現內泄漏和卡澀等故障,閥門開關過程始終平穩、順暢,有力地保證了粉煤鎖斗系統的長周期穩定可靠運行。

2010年2月底,煤氣化裝置停車期間,對此閥進行了拆檢。從拆檢的情況看,閥門在開關了7000多次后,閥盤和閥座密封面仍完好無損傷,密封區域光滑平順無劃痕,閥腔內部未見煤粉殘留堆積,閥門的其余內件也沒有明顯的沖蝕和磨損痕跡,閥門的各項功能指標均在設計值的正常范圍內。拆檢結果有力地證明了盤閥替代球閥作為鎖斗閥的優越性。

4、結束語

作為鎖斗閥,球閥在運行中經常出現內泄漏和卡澀/憋壓0等故障,這是由球閥的結構形式--密封面結構造成的,僅僅對球閥本身進行改進已無法解決這些問題,因此球閥作為鎖斗閥存在難以克服的缺陷。而作為替代產品,無論是從密封面的材料選擇,還是從閥體的結構和密封型式上看,盤閥都具有球閥無法比擬的優越性,其先進的平面密封理念和獨特結構有效地解決了鎖斗閥運行中易出現的問題。實際使用效果也證實了盤閥作為鎖斗閥的可靠性和優越性,采用盤閥作為鎖斗閥可以有效地提高鎖斗系統的運行水平。