利用DCS實現風閥電動執行器的開關量控制

浮法玻璃生產線退火窯溫度靠控制冷卻風閥的氣動或電動執行器來實現,該執行器能否穩定運行直接關系到退火窯的作業制度,是保證玻璃退火質量的關鍵因素。我公司一條浮法生產線的退火窯采用的是法國Bergard公司的電動執行器,但因現場環境溫度過高,造成執行器的伺服系統元器件老化,伺服放大器經常出現不動作、振蕩等故障,嚴重時燒壞執行器的電動機,雖經多次維修,更換新的伺服模塊或整套執行器,但都難以在高溫環境下穩定運行,使設備的運行維護成本大大增加,還給生產帶來較大影響,為此,決定對15臺執行器進行技術改造。

1、原系統工作原理

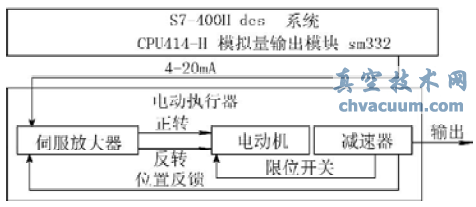

退火窯風閥執行器受控于DCS系統,我公司DCS采用的是SIEMENS公司的S7-400H冗余系統,各風閥開度值由中控室操作人員從上位機給定,4~20mA電流信號經DCS的模擬量輸出模塊SM332輸出到控制風閥的電動執行器,執行器內部的伺服放大器將此信號與位置反饋信號進行比較,得到偏差信號,此信號經過放大,驅動伺服電機的正反轉,再經執行器減速器減速,帶動輸出軸改變轉角,輸出軸轉角的變化又使新的位置信號反饋給伺服放大器比較,直至偏差信號小于死區位置,此時輸出軸就穩定在與輸入信號相對應的轉角位置上,原理如圖1所示。

圖1原系統原理圖

根據以往經驗經常出現故障的部位集中體現在電動執行器內部的伺服放大器部分,伺服放大器雖然接收的是模擬信號,但最終控制執行器伺服電機的確是開關量信號(數字信號),我們能否去掉因不能在高溫環境下穩定工作的伺服放大器,而改由DCS系統直接控制伺服電機的動作從而實現伺服放大器的功能呢?答案是肯定的。

2、改造措施

2.1、硬件構成

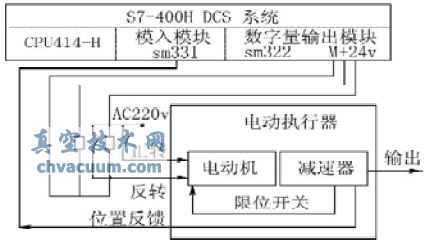

在原來的S7-400H系統中拆除模擬量輸出模塊SM332,增加二塊8路模擬量輸入模塊SM331,增加一塊16路數字量輸出模塊SM322,出于安全考慮,我們不用數字量輸出模塊直接驅動電機,而是增設歐姆龍24V繼電器用于控制電機正反轉,并保留原限位開關實現電機及傳動機構的硬件保護。模擬量輸入模塊的輸入信號種類用安裝在模塊側面的量程卡(或稱量程模塊)來設置,模塊每兩個通道為一組,共用一個量程卡,將所有量程卡均設置在B位置,即量程卡上的標記B旁邊的三角形箭頭應對準模塊上的標記,B位置包括4種電壓輸入,量程為+/-10V。位置反饋信號接入模塊之前,要確保量程卡在正確位置,否則將損壞模擬量輸入模塊。0~10V的位置反饋信號通過屏蔽電纜接至模擬量輸入模塊SM331,屏蔽層在柜內要可靠接地。改造后的系統原理如圖2所示。

圖2 改造后的系統原理圖

2.2、軟件組態

軟件方面的首要工作就是通過西門子公司的PLC編程軟件Step7對新的硬件系統進行組態和參數設置,以確保模塊正常工作。

(1)擬量輸入模塊SM331要在參數設置中設為允許診斷中斷和模擬值超過限制值的硬件中斷,并將各通道產生超限中斷的上限值和下限值設為10V和0.1V。

(2)SM331各通道的測量種類均選擇為“E”表示測量種類為電壓,量程選項均選+/-10V,要確保量程卡的位置與step7中的設置保持一致,否則模塊不能正常工作。

(3)下面我們要編制plc程序來實現原伺服放大器的功能,0~10V的“位置反饋信號”由模擬量輸入模塊SM332接入dcs,經SM332內部的AD轉換器轉換后的數字量對應為0~27648,dcs將此值即程序中的過程變量“position”與設定的上下限閥值比較,如超限則電機停轉,鎖定閥位,此時電機轉動的控制信號只能反向輸出,從而實現電機及傳動機構的軟件保護,上下限閥值根據實際情況選為60~27586,對應實際閥位為0.2~89.8°;如未超過上下限值,dcs將此信號與給定值(程序中的“DB4.MAN1”)比較后控制電機轉動,特別需要指出的是,由于反饋信號不可避免地混有噪聲信號,所以為了避免電機頻繁動作,在控制程序中必須加入不靈敏區即:“死區”,并合理設值。以正轉為例部分程序如下:

⋯

Network3:

AN #protect_R //正轉保護未動作

JNB_0c2 //如保護動作跳轉結束本段程序

L "DB4"。MAN1 //閥位人工給定值

L #position //位置反饋值

-R //求差

T#difference //得到位置反饋與人工給定的差值

⋯

L #difference

L #d_zone //死區值

>R //比較,若差值大于死區值

=

⋯ #FWD //輸出正轉信號

從上述程序可以看出,當位置信號#position小于給定值"DB4".MAN1,且偏差#difference大于死區設定值#d_zone時,執行器正傳(#FWD=1),隨著執行器的運動,位置反饋信號將逐步增加(減少)當偏差值小于死區的設定值時,給執行器斷電,利用執行器的慣性保持偏差進一步縮小。如果死區值設置過大,則會使執行器輸出不能很好地跟蹤輸入信號,降低控制精度。若死區值設置過小當電動機斷電時,由于慣性惰走,反饋增大使偏差值反向越過死區,從而導致電動機反向轉動,如此反復動作,出現自振蕩故障,對系統危害較大。我們實際調試時,電機停轉后因慣量前沖,反饋信號還有約0.02V左右的變化,因此我們將信號死區值定為0.05V,程序中對應的數字量為27648/10×0.05=138.24,實際對應閥位變化約為0.45°。風閥轉角有0.45°的不靈敏區對風量控制基本沒有影響,因此將程序中的死區定值在138,即d_zone=138。另外,盡量減小執行器傳動機構的機械配合間隙,也是避免振蕩、提高控制精度的有效手段。

3、結束語

利用dcs系統靈活、強大的編程功能,通過軟件實現電動執行器的開關量控制,去除了成本昂對、故障率高的伺服驅動器,提高了控制系統的可靠性,減小了維修量,降低了維修成本。自09年該項目技改調試成功后,退火風閥控制系統運行穩定,為提高退火質量奠定了基礎。