���F�ߠt�t����L(f��ng)��ɢ�y�ĸ��M(j��n)

����ᘌ�(du��)���F�ߠt����Һ��(d��ng)�t픷�ɢ�y�����a(ch��n)�н�(j��ng)�����F(xi��n)���_�P(gu��n)����λ���ܷ��治��(y��n)�Ȇ�(w��n)�}�M(j��n)���о����l(f��)�F(xi��n)�y�w�����\(y��n)�D(zhu��n)�C(j��)�����y���y�w�ܷ����ܟ���Û�����،�(d��o)�������L(f��ng)��ɢ�y��������ʹ�á���(j��ng)������(du��)�ߠt�t����L(f��ng)��ɢ�yϵ�y(t��ng)�M(j��n)���˸��M(j��n)�����M(j��n)��Ч�����ã�����ˠt����L(f��ng)��ɢ�y��ʹ��Ч�ʡ�

1������

�����S��ұ����(qi��ng)�ȵ���ߣ����F�ߠt���^����������DN600NFS746-2.5��Һ��(d��ng)�t픷�ɢ�y(��(ji��n)�QΦ600mm��ɢ�y)��ȡ����ԭ��(l��i)�������ؽY(ji��)��(g��u)��Φ600mm��ɢ�y��ԓ�y����Ҫ��(y��u)�c(di��n)�У����Գ���0.25MPa���~���������w�e�p���`���Ҳ������㣬��(sh��)�F(xi��n)��(du��)Φ600mm��ɢ�y�Ŀ��ơ�Ȼ��ʹ���аl(f��)�F(xi��n)�����L(f��ng)��ɢ�y��������(w��n)�}�������L(f��ng)��ɢ�y�_�P(gu��n)�r(sh��)��(j��ng)�����F(xi��n)�_�P(gu��n)����λ���ܷ��治��(y��n)�Ȇ�(w��n)�}����(d��o)�¸ߠt�������L(f��ng)���@�Ӳ��H�����˹��˵Ąڄ�(d��ng)��(qi��ng)�ȣ����Һ��M(f��i)�ˌ��F�����L(f��ng)�r(sh��)�g����ˣ���(du��)���L(f��ng)��ɢ�M(j��n)�����J(r��n)����о�������ᘌ�(du��)���ڵĆ�(w��n)�}��(du��)Φ600mm���L(f��ng)��ɢ�y���˸��M(j��n)�����M(j��n)��ʹ��Ч�����á�

2��DN600NFS746-2.5��Һ��(d��ng)�t����L(f��ng)��ɢ�yԭ��

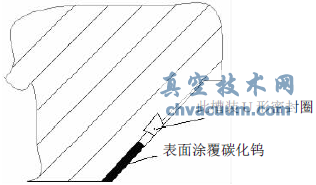

����Φ600mm���L(f��ng)��ɢ�y����Һ�����(q��)��(d��ng)���ėU�C(j��)��(g��u)����(d��ng)���y�T�P(gu��n)�]���ėU�C(j��)��(g��u)�������i���ܣ�����ǰ������Φ600mm���L(f��ng)��ɢ�yҊ�D1��Φ600mm��ɢ�y��Ҫ�����ײ��֘�(g��u)�ɣ��y�T�����y�w���y�����y�w;�(q��)��(d��ng)�b�ð����ס��ėU�C(j��)��(g��u)�����_�b���c�f(w��n)���B���b�ú��{(di��o)��(ji��)��˨���חU��������_���i���y�w���_;�חU�s�أ��y�w�P(gu��n)�]������ͨ�^(gu��)D�c(di��n)���i���y�w�c�ėU�C(j��)��(g��u)ͨ�^(gu��)�f(w��n)���S���B�ӡ��f(w��n)���S���о��_���ɣ����Ծ��_�y�w�c�y��֮�g��ײ�����{(di��o)��(ji��)��˨�����ėl�������{(di��o)��(ji��)�y�w���ėU�C(j��)��(g��u)���(q��)��(d��ng)���ϵ�λ�á��y�w�c�y���P(gu��n)�]��ͨ�^(gu��)ܛӲ�p���ܷ����ܷ����ã�Ӳ�ܷ���F���ܷ⣬����Ѻ�Ni60��ܛ�ܷ���y���ϵ�U��Ȧ��

3����(w��n)�}����

������(j��ng)�^(gu��)��(du��)ԭΦ600mm��ɢ�y���о��������l(f��)�F(xi��n)���M(j��n)ǰ������������B�U�i�o�C(j��)��(g��u)���ܷ���Ͼ��������ԓ��(w��n)�}��ԭ��ͨ�^(gu��)�F(xi��n)��(ch��ng)���y(c��)�l(f��)�F(xi��n)ԓ�y���\(y��n)��(d��ng)�C(j��)�����t�ú�≺�����y���ܟ���Û�����Φ600mm��ɢ�y�P(gu��n)����(y��n)����Ҫԭ����˛Q�����@���������M(j��n)�и��졣

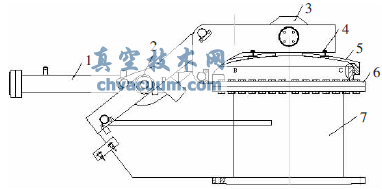

1.�ס�2.�ėU�C(j��)��(g��u)��3.���_�b���c�f(w��n)���B���b�á�4.�{(di��o)��(ji��)��˨��5.�y�w��6.�y����7.�y�w

�D1 ����ǰ��Һ��(d��ng)��ɢ�y

3.1���y�w�\(y��n)��(d��ng)�C(j��)�톖(w��n)�}����

�����y���\(y��n)��(d��ng)�C(j��)��Ҋ�D1���y�w�ܷ����ϲ����(n��i)�A�F�w���²����(n��i)�A���w;�y���ϲ�����A�F�棬�²�����A���w���y���A���w��(n��i)��һ���ۣ���(n��i)���b��һ��U���ܷ�Ȧ��ԓ�ܷ�Ȧ�߳��A����1.5~2mm���y�P(gu��n)�]���y�w���ϲ�?j��)?n��i)�A�F�w���o�y�����²���A�F�w����(g��u)��һ��Ӳ�ܷ�;���²��ăɂ�(g��)�A���w֮�g��1mm���g϶���y�w��(n��i)�A���w���o�y����A���w�ϵ�U���ܷ�Ȧ����(g��u)��һ��ܛ�ܷ��档�y�w�c�ėU�C(j��)��(g��u)ͨ�^(gu��)�f(w��n)��C(j��)��(g��u)���{(di��o)��(ji��)��˨�B�ӣ�����(g��)�y�w�����J(r��n)����һ��(g��)��A�c(di��n)���������D(zhu��n)�P(gu��n)�]���b�ã��P(gu��n)�]�r(sh��)�y�w��A�c(di��n)��A�����A���\(y��n)��(d��ng)����Փ�ϣ���?y��n)��y���c�y�w�϶���һ�ΈA���w���P(gu��n)�]�r(sh��)Ҫ���y�w��(n��i)�A���w��ֱ���y����A���w���棬�@��Ҫ���y�w�P(gu��n)�]�r(sh��)������ֱ���\(y��n)��(d��ng)������(sh��)�H������(g��)�y�w������һ��(g��)�A���\(y��n)��(d��ng)���@��Φ600mm��ɢ�y�P(gu��n)�]�^(gu��)���о͕�(hu��)�a(ch��n)���y�w�c�y�������ĬF(xi��n)��

�����M���y�w�c�y������棬���������y�w�c�y���ăɂ�(g��)�A���w����֮�g��1mm���g϶��ͬ�r(sh��)�y�w�c�ėU�C(j��)��(g��u)���(q��)��(d��ng)�۵��B�Ӳ��õ��ǵ����c�f(w��n)���S���B�ӣ��@�N�B�ӌ��������B�ӣ�����y�w����һ��(g��)��С���{(di��o)�������P(gu��n)�]�r(sh��)���y�w�������¿������һ��(g��)���{(di��o)�����P(gu��n)�]����������y�w�ܠt픉���̫����Aб��(y��n)�أ������y���ܟ���Û��ʹ�y���c�y�w֮�g���g϶�pС���y���c�y�w�͕�(hu��)���裬����ʹ�y�w�P(gu��n)����λ��

3.2���t픉������؆�(w��n)�}����

������ÿ�θߠt���L(f��ng)��ʹ�ߠt��У���Ҫ��Φ600mm��ɢ�y���_����r�¼������L(f��ng)�����ߠt��к����P(gu��n)�]Φ600mm��ɢ�y�����ڸߠt�ѽ�(j��ng)���L(f��ng)����˴����߉�ú��Ġt��(n��i)�������y�w�P(gu��n)�]�r(sh��)�ܵ��t�ú��ľ����_ˢ���a(ch��n)���Aб��ԓ�y�y�w�����DҊ�D2���y�w�ܠt�ú�≺��F1���ėU�C(j��)��(g��u)���(q��)��(d��ng)�۵�����F2���@�ɂ�(g��)���ĺ�����F�ϡ��P(gu��n)�]�^(gu��)���У�F(xi��n)1���Կ����Dz�׃����;F2��С��׃������׃;F�ϵĴ�С������׃�����ǿ���һ��(g��)���ҵķ������������y�w�Aб���y�wб�����y�����棬�@��(g��)ƫ���^(gu��)������y�w�o(w��)��������{(di��o)�������衣

�D2 �y���D

3.3������Û��(w��n)�}���ط���

�������M(j��n)ǰ��Φ600mm��ɢ�y������y�w��(sh��)�F(xi��n)���{(di��o)�����O(sh��)Ӌ(j��)�y�w�c�y���ă�(n��i)�A���w�c��A���w֮�g���g϶��1mm������(sh��)�H�ϣ��ڸߠt�_Φ600mm��ɢ�y�������L(f��ng)���^(gu��)���У��Ġt�зų��ĸߠtú��ض��^�ߣ��y���ܺ濾��(hu��)�a(ch��n)����Û��ֱ��׃���y�w���ڴ��_���c�y����90°�����ܵ�ú��ĺ濾���@���y���c�y�w�ăɈA����֮�g���g϶�͜pС�ˣ�����׃��ؓ(f��)ֵ���@�Ӿ�������P(gu��n)�]�r(sh��)�y���c�y�w�Ŀ��衣

������������P(gu��n)�]�r(sh��)�y���ض�����250��Ӌ(j��)�㣬�y���돽ȡ��R=300mm���T䓲��Ͼ���Ûϵ��(sh��)��α=12.9×10-6��13.9×10-6/�棬ȡα=13×10-6/�棬�t�y���ܟ��ֱ�����Ӵ��O(sh��)�ܟ���y��ֱ�������ֵ��ΔD���t��

ΔD=2Rαt=2×250×13×10-6×300=1.95mm

�����@�ӣ��y���c�y�w���g϶׃?y��u)�?/p>

δ=1-1.95/2=0.025mm

�����ɴ˿�Ҋ���y���ܟ�ʹ�y���c�y�w֮�g���g϶���@�pС���@��С���g϶��(d��o)���y���c�y�w���裬��ʹΦ600mm��ɢ�y�P(gu��n)����(y��n)��

3.4����(w��n)�}���Y(ji��)

����ԓΦ600mm��ɢ�y���y�w���\(y��n)��(d��ng)���桢�t�ú�≺���^(gu��)����y���ܟ���Û�C�����ã�����y�w�P(gu��n)�]�^(gu��)���п��裬�Ķ���(d��o)��Φ600mm��ɢ�y�P(gu��n)����(y��n)��

4��Φ600mm���L(f��ng)��ɢ�y���M(j��n)

������ʹΦ600mm��ɢ�y����ȫ��Ч���\(y��n)�У��о��˽�Q��������׃��Φ600mm��ɢ�y�ĽY(ji��)��(g��u)����׃��ԭ��(l��i)���ܷ�����ʽ������Ӳ�ܷ���������µğ�̎�����g(sh��)��

����4.1���y�Y(ji��)��(g��u)���M(j��n)

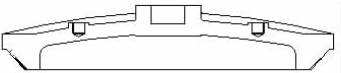

������(j��ng)�о�������Φ600mm��ɢ�y���y�����y�w�Y(ji��)��(g��u)��ʽ�{(di��o)�Q�����y���Ğ��(n��i)���|�棬�y�w�Ğ�����|�棬���Ҍ�ԭ��(l��i)���F���c�A������p���|���ܷ�Y(ji��)��(g��u)��ʽ�Ğ�F(xi��n)�ڵĆ�һ�����ܷ���|�Y(ji��)��(g��u)���������y�w�c�y����D3��ʾ����?y��n)�ֻ��һ��(g��)���|�棬����y�����y�w����(hu��)�l(f��)������F(xi��n)���@�Ӿͽ�Q��Φ600mm��ɢ�y�P(gu��n)�]�п���Ć�(w��n)�}��

(a)�yñ

(b)�y��

�D3 �������yñ�c�y��

4.2���y�w�ܷ�����M(j��n)

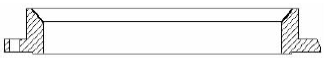

�������M(j��n)ǰ��Φ600mm��ɢ�y����ܛӲ�p���ܷ⣬����ܛӲ�ܷ���_��Ӳ�ܷ���õ����F���ܷ⣬����Ѻ����P�;ܛ�ܷ����U���ܷ�Ȧ�����M(j��n)�����ü��F(tu��n)��˾�C(j��)е�S�ļ��g(sh��)��ʹܛӲ�ܷ�Ϟ�һ�w���y�����y�w���|����������ܷ�Y(ji��)��(g��u)������Ϳ��̼���u��ܛ�ܷ��U���ܷ�Ȧ���y���Ƶ��y�w����档�������yñ������|�ܷ���Y(ji��)��(g��u)Ҋ�D4��

�D4 �������yñ������|�ܷ���Y(ji��)��(g��u)

4.2.1��Ӳ�ܷ�����M(j��n)

���������ܷ�����(du��)�F���ܷ���һ�N�^��ɿ����ܷ�Y(ji��)��(g��u)���t�ú��ߜظ߉���ͬ�r(sh��)���w�а��������ۉm��䓼��ڸߜؗl����ʧȥ����ԭ��(l��i)��Ӳ�ȡ�һ���l(f��)��й¶���y���c�y�w�Ľ��|��ܿ��(hu��)����©������(j��)�F�S�����(l��i)ʹ�������ܷ�Y(ji��)��(g��u)�Ľ�(j��ng)�(y��n)������Y(ji��)��(g��u)���Ա���t��(n��i)ú������ֱ������˿������L(zh��ng)�y�w��ʹ�É���������@���y���c�y�w�ܷ�����������ܷ��档

4.2.2�������̎�����M(j��n)

�������M(j��n)ǰ���y���c�y�w���|����õ���Ni60���l�Ѻ���Ȼ�������ܷ��w�����ĥ���Ѻ���Ӳ�Ȟ�40HRC�����M(j��n)���|������棬����Ϳ��̼���u��Ȼ�������ܷ��w�����ĥ��Ӳ�ȿ��_(d��)��45~68HRC��Ϳ��̼���u��һ�N�^�����M(j��n)�ı���̎�����g(sh��)������(du��)����Ѻ����g(sh��)������Ӳ�ȸ��ߣ��������L(zh��ng)�����ҹ�ˇ��(ji��n)�Ρ�

4.2.3��ܛ�ܷ�����M(j��n)

���������y�w��ܛ�ܷ�ĽY(ji��)��(g��u)�������^����M(j��n)�����M(j��n)ǰ��ܛ�ܷ��U��Ȧλ���y�����棬�y���c�y�w��ܛӲ�ɵ��ܷ���_�����M(j��n)��U���ܷ�Ȧ�Ƶ����y�w�������ϡ�ͬ�r(sh��)���ɵ��ܷ�϶���һ���@���O(sh��)Ӌ(j��)���H��Q��ԭ��(l��i)�Ŀ��膖(w��n)�}�����ҿ�������y�w�ܷ����ܡ�

5�����b�c�{(di��o)ԇ

5.1�����b

�����鷽�������y�����y�w�b�䣬�����y�����y�w���b��ߴ���ȫ���ո���ǰ��Φ600mm��ɢ�y�O(sh��)Ӌ(j��)��ʹ�Õr(sh��)�������f�y�����y�w��Ȼ����Q�µ��y�����y�w��

5.2���{(di��o)ԇ

�����t�ú�≺����0.1~0.2MPa(�퉺��)����߲����^(gu��)0.3MPa����_�����M(j��n)����O(sh��)��M��Ҫ���Q��Ҫ��(du��)�O(sh��)���M(j��n)��ԇ������(du��)�y�w�M(j��n)���{(di��o)��(ji��)��ԇ�����E���£���Φ600mm��ɢ�y�P(gu��n)�]�������y�w�·��m��ä���ס��ä���²��b�н��^�c��������ͨ�^(gu��)�߉�ܛ�܌��·��m���^�c��?d��)�ƿ�B�ӣ����_��?d��)�ƿ�_�P(gu��n)��Ȼ���0.1~0.4MPa��u�{(di��o)��(ji��)��?d��)≺����ͨ�^(gu��)�����������^��ӛ��y��(n��i)�������{(di��o)��(ji��)�^(gu��)�����^���y�w�Ƿ�©��≺��_������ܷ���©�⣬�����{(di��o)��(ji��)�y�w������ėl�{(di��o)��(ji��)��˨����QU���ܷ�Ȧ������y�w����_�t�����{(di��o)��(ji��)�y�w����ĵ��ɣ�ʹ֮�M��Ҫ��

6���Y(ji��)�Z(y��)

�������M(j��n)���Φ600mm��ɢ�y�ё�(y��ng)�����F�S���ߠt��������ԭ��(l��i)Φ600mm��ɢ�y���ڵĆ�(w��n)�}���p�p�˹��˵Ąڄ�(d��ng)��(qi��ng)�ȣ���������L(f��ng)��ɢ�y�ķ�(w��n)���ԣ������F�ߠt��(w��n)�a(ch��n)�߮a(ch��n)��(chu��ng)���˗l����