主蒸汽隔離閥自主調試研究

主要介紹了CPR1000核電站主蒸汽隔離閥的工作原理及結構、閥門的調試方法及調試過程中遇到的問題與處理方法,并提出了相關意見和建議,希望對后續項目中進行該閥調試時有所幫助。

主蒸汽隔離閥由于其功能特殊且重要,同時由于閥門體積龐大、控制回路和控制邏輯復雜,調試過程復雜且難度大,通過對某核電站3/4號機組主蒸汽隔離閥的調試發現了很多典型問題,經過專項研究和實踐得到了及時有效的處理。

一、主蒸汽隔離閥介紹

某核電站3/4號機主蒸汽隔離閥使用的是EDWARD美國FLOWSERVE產品,為“等楔”型雙板閘閥。執行機構由一個與氮氣貯罐相連接的液壓缸組成(當環境溫度為40℃主蒸汽隔離閥打開時,壓力為18.3MPa.a),貯罐內的氮氣如同不會失效的關閉彈簧,使閥門關閉不需任何其他動力。反之,為開啟閥門時要用一套帶油壓氣動泵的液壓系統(主蒸汽隔離閥開啟時,液壓油的名義壓力為21.4MPa.a)提供足夠的能量來克服氮氣壓力,以便開啟隔離閥。

1、主蒸汽隔離閥作用

(1)實施主蒸汽隔離。發生蒸汽管線破裂事故時,主蒸汽隔離保護動作快速關閉,將有效地限制不可控的蒸汽流失,減少向一回路引入過多的正反應性,同時避免另外兩臺正常蒸發 器的意外排空;如果破口發生在主蒸汽隔離閥的下游,將直接切除事故源頭;如果破口在安全殼內,也減少了向安全殼內排放的蒸汽總量,避免安全殼完整性受到破壞。

(2)作為第三道屏障——安全殼的一部分。主蒸汽管道穿越安全殼,主蒸汽隔離閥及其上游管線是安全殼的自然延伸。而蒸汽發生器的管板和傳熱管是一回路壓力邊界,是防止放射性釋放第二道屏障。如果發生蒸發器破管,一回路放射性將直 接排放到二回路,此時主蒸汽隔離閥關閉配合其他隔離措施,將起到防止放射性釋放第三道屏障的作用。

2、主蒸汽隔離閥組成

主蒸汽隔離閥由主蒸汽隔離閥本體、開閥壓力油回路、關閥排油回路和氣動油泵回路組成。

(1)主蒸汽隔離閥參數。設計壽命:40年;閥門高度:3302mm;閥門長度:1626mm;閥門總重:7300kg;閥門行程:521mm;執行機構行程:550mm開啟時間:6min;快速關閉:≤5s;慢速關閉:3min;正常狀態可以是全關或全開,但不建議處于中間位置、失電、失氣或事故狀態關閉。

(2)主蒸汽隔離閥本體組成。貯氣器:充198barN2,貯罐中裝的氮氣可被看作是不會失效的關閉彈簧,當壓力小于111bar.g時氣壓低報警;油缸:充油時開閥,排油時關閥;閥體:閘閥——對稱鍥行雙閘板;活塞:連同閥桿帶動閥門開關。

(3)開閥壓力油回路組成。油泵出口油管路;閥門油缸;油壓安全閥:定值325bar。

(4)油壓貯壓器:作為壓力油油溫變化引起油壓變化時緩沖箱。

(5)關閥排油回路組成。主蒸汽隔離閥有兩條回油管線,每條管線有一個控制分配器(251/271DR)用于關閉MSIV,由先導電磁閥(251/271EL)控制。一個試驗分配器(VVP261/281DR)用 于控制閥門快關和慢關,由其先導電磁閥(261//281EL)控制,流量控制閥(291/301VH)在任何上游壓力狀態下保持關閉速度基 本不變;先導電磁閥(251/261/271/281EL)由電磁線圈和彈簧控制其位置;控制和試驗分配器(251/261/271/281DR)由先導油壓和彈簧控制其位置。

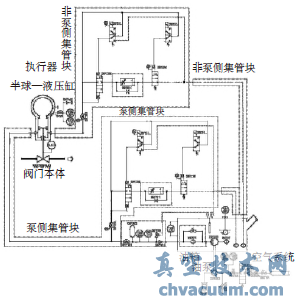

3、主蒸汽隔離閥動作原理(圖1)

圖1 主蒸汽隔離閥工作原理圖

(1)MSIV執行機構是一只與氮氣貯罐相連的液壓缸:貯罐內氮氣壓力為198bar a,其作用是使閥門關閉;為了開啟閥門,設置了一套氣動油壓泵操作系統,它將液壓缸內的油壓增加以克服氮氣壓力,開啟閥門;當需要開啟閥門時氣動泵啟動,開始向油缸活塞的下部注油,克服氮氣壓力把活塞向上推以開啟閥門;當油側的壓力等于氣側壓力的60倍時,油側活塞與氣側活塞達到平衡,氣動泵停止工作,閥門全開。

(2)該閥還在ECP(緊急操作)盤設置有快速關閥按鈕,遇有緊急情況需要關閥時只需按下ECP盤上的主蒸汽隔離信號按鈕,閥門就會在5秒內關閉,實現隔離一、二回路的功能。

(3)在關閉MSIV時,只需切斷氣動油泵的氣源(211EL斷電),并泄掉油壓即可。

(4)泄壓回路有兩條(A/B兩列):A列由控制分配器251DR和試驗分配器261DR組成,B列由控制分配器271DR和試驗分配 器281DR組成,每個分配器由各自電磁閥控制。

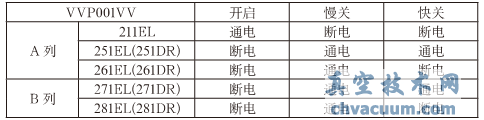

(5)開關閥門時各電磁閥狀態如表1所示。

表1 主蒸汽隔離閥各種工作狀態下電磁閥工作情況

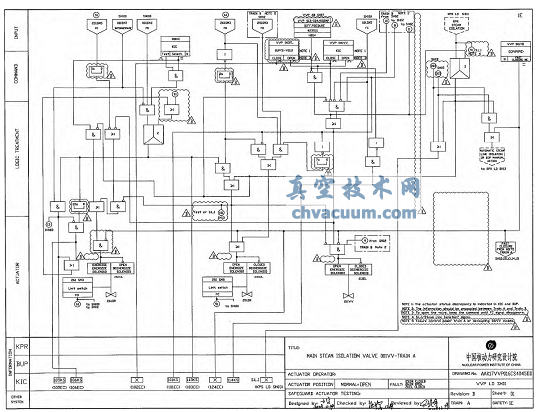

4、主蒸汽隔離閥動作邏輯(圖2)

圖2 主蒸汽隔離閥動作邏輯

(1)當主蒸汽管線暖管完成后主蒸汽隔離閥上下游壓差小于3bar時,可以通過主控室電腦上VVP系統畫面或BUP(后備操作)盤來開啟主蒸汽隔離閥。

(2)在畫面上的操作:調出VVP系統畫面,點擊對應閥門圖標后會彈出一個操閥對話框,在開閥條件滿足情況下會顯示角向右的三角形,點擊三角形后并點擊“execute”后開閥指令發出,就地閥門會自動開啟到全開位置;關閥操作相似。

(3)如果在BUP盤上進行操作,需要將轉化開關打到“BUP”位置,然后在BUP盤上找到操作的閥門按鈕,同時按下“開按鈕”和“BUP盤上的允許操作按鈕”至開閥燈閃爍后放開,閥門就會自動開啟至全開位,關閥操作相似。

(4)做10%關實驗時,只需在VVP系統畫面上點擊“SELECT”和“TEST”按鈕后閥門部分關閥指令發出,在檢測關到10%信號(SM7行程開關動作)后閥門會自動開啟至全開位。如10%位開關壞的情況下,邏輯會在實驗指令發出后20秒自動發開閥指令,防止閥門全關而導致機組停運。

5、氣動泵工作原理

(1)氣動液壓泵向泵側集管打入壓力油,本泵的工作基于力平衡原理,低壓的壓縮空氣作用在一個較大面積的活塞面上(1∶60),高壓的流體作用在一個面積較小的活塞上來平衡壓縮空氣的力。

(2)當兩端力平衡的時候,泵停止運轉。當液壓回路由于泄漏壓力降低,這就造成泵自動運轉來補償泄漏的流體。

(3)通過控制壓縮空氣的壓力,液壓回路的壓力下限將被自動控制。調節204VA來調節空氣壓力,正常運行時這個壓力是不調節的,調試過程中調節好后需要將這個閥門鎖死。

二、主蒸汽隔離閥的調試

1、調試先決條件及工器具的準備

(1)邏輯控制通道試驗(TP09)先決條件:閥門本體機務部分和電儀部分已安裝完成,電儀部分相關設備接線已完成且檢查合格;系統TOB流程已完成,調試票已拿到手;儀控已按設計圖紙完成上位畫面組態和下位邏輯組態且DCS可用;電話通訊可用。

(2)主蒸汽隔離閥控制試驗(TP12)先決條件:邏輯控 制通道試驗(TP09)完成并合格;油箱內油質化驗合格;閥門上氮氣罐壓力在110Bar以上;閥門進氣管道已連接且壓縮空氣可用。

(3)工器具的準備:先決條件滿足的情況下,進行閥門調試時需要準備與閥門相關的接線圖和邏輯圖,萬用表一塊,8mm的套筒扳手一把,手電筒一只,250mm活動扳手一把,梅花和一字螺絲刀各一把,信號短接線一根。

2、調試人員安排

(1)閥門就地至少安排2個人,其中一人必須熟悉閥門工作 原理和各控制部件的接線,能正確找到圖紙上標注的接線端子及閥門相關控制部件位置,熟知信號不能送到主控室時在就地 應如何進行檢查和處理的方法,能熟練調節行程開關位置等。

(2)主控室至少安排2人,其中一人必須能夠看懂邏輯圖, 在出現指令發不出去時能熟練進行處理,熟知在指令發出后需要的反饋信號,熟知閥門操作步驟和熟悉相關試驗程序,熟悉 DCS機柜接線的查找方法等。

3、TP09—邏輯通道驗證的試驗目標

該試驗由于閥門實際不動作,是通過主控室發出控制指令,根據控制邏輯圖的要求在就地模擬需要的反饋信號,驗證閥門的開啟、慢關、快關和部分關時電磁閥的帶電情況是否正確。

(1)閥門開啟時驗證:212EL帶電,252/262/272/282EL失電。

(2)閥門A/B列慢關時驗證:212EL失電,A列252/262EL帶電,B列272/282EL帶電。

(3)閥門A/B列部分關時驗證:中間限位開關SM7未動作前,212EL失電,A列252/262EL帶電,B列272/282EL帶電,閥門往下關;SM7動作后,212EL帶電,A列252/262EL失電,B列272/282EL帶電,閥門開啟。

(4)A/B列部分關時SM7故障,閥門只能往下關20s然后自動開啟驗證:在做部分關閉試驗時,人為模擬SM7故障,閥門從部分關指令發出后開始計時,20s計時未到前:212EL失電,A列252/262EL帶電,B列272/282EL帶電,閥門往下關;20s計時到后:212EL帶電,A列252/262EL失電,B列272/282EL失電,閥門開啟。

(5)閥門A/B列快關時驗證:212EL失電,252EL/272EL帶電,262EL/282EL失電。

4、TP12—系統無蒸汽時動作閥門的試驗目標

在TP09邏輯驗證正確,現場閥門油箱加油完成、油質合格、氮氣罐(蘑菇頭)充N2壓力滿足試驗要求,閥門操作時不影響系統上下游安全后,可進行TP12實際動作閥門。該試驗的目標如下:驗證閥門開啟時間<=360s,如果不滿足時間要求,需要調整進氣壓力;驗證閥門開啟行程為521MM;驗證閥門慢關 時間<=180s,如果不滿足實間要求,需要調節泄油閥的開度;驗證閥門快關時間<=5s,如果不滿足時間要求,需要檢查N2壓力是否滿足要求及泄油回路是否通暢;驗證閥門SM7動作正常時部分關情況:在做部分關過程中,閥門往下關到中間限位開關SM7動作后,閥門能自動開啟;驗證閥門動作行程50+25/-5MM;驗證閥門SM7故障,閥門往下關20s時部分關動作情況:SM7故障的情況,部分關指令發出后,邏輯里的計時模塊開始自動計時,計時時間達到20s后閥門能自動開啟;驗證閥門動作行程50+25/-5MM.。

5、調試過程

(1)邏輯控制通道試驗(TP09)。

1)在進行TP09之前必須先按照接線圖紙核對電磁閥、行程開關、壓力開的接線,保證接線正確:就地一組人員帶上除萬用表以外的其他工器具,到就地后先檢查閥門外觀是否有損壞,相應零部件是否完好可用,轉接箱是否完好,電纜端接是否完成,壓縮空氣進氣閥門是否關嚴,電話通訊是否可用等;在主控室一組人員帶上萬用表,根據接線圖紙找到所調閥門信號接線機柜。就地一組人員用短接線短接信號,主控室一組人員在 DCS機柜后用萬用表檢測信號是否正確。

2)信號核對完成且均正確后,聯系儀控人員給控制卡件上電,同時檢查畫面組態是否已完成。

3)按照圖紙找到閥門電磁閥電源柜并上電,按照TP09程序要求逐一進行邏輯控制通道試驗,試驗過程需要儀控人員一直配合。主要操作就是通過主控室發出指令,就地人員檢查相應電磁閥是否動作,而主控室人員查看畫面上對應反饋信號是否正確。如反饋不正確則需要檢查是指令沒有發出,還是指令發出 后反饋不正確,然后進行相應處理。

(2)主蒸汽隔離閥控制試驗(TP12)。

1)在TP12先決條件已滿足的情況下,首次動作閥門需要閥門廠方專家到場,經其檢查閥門本體無任何問題后才能開始動作閥門。

2)檢查閥門壓縮空氣進氣閥組已打開且確保壓縮空氣可用,閥門本體泵側/非泵則進油手閥已開啟。由于閥門初始位置是全關位,所以首次操作是先由主控操作員給開閥指令,就地人員觀察閥門上壓縮空氣進行壓力表指示是否在4Bar左右,如偏差過大則需要調節減壓閥。就地觀察閥門開啟是否正常,如發現異常應立即將壓縮空氣進氣閥關閉,同時通知主控室 取消開閥指令。只有在處理好缺陷后才能進行下一次動作閥 門操作。

3)主蒸汽隔離閥控制試驗(TP12)主要包括開閥、緩慢關閥、快速關閥幾個過程。開閥和緩慢關閥可通過KIC和BUP盤上的按鈕進行操作,而快速關閥則通過ECP盤操作實現。

6、調試過程中發現的問題及處理方法

(1)邏輯控制通道試驗(TP09)。

1)氮氣壓力開關接線錯誤。應該接常閉點而現場卻接成了常開點。反饋給安裝電儀的人員進行更改。

2)10%位行程開關接線錯誤。應該接常閉點而現場卻接成了常開點。反饋給安裝電儀的人員進行更改。

3)畫面報警信號連接點名錯誤。反饋給儀控人員進行更改。

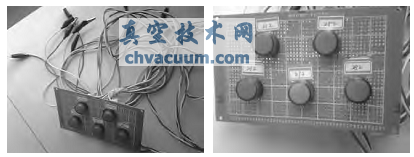

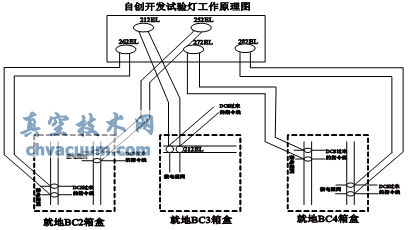

4)由于現場信號轉接盒安裝位置狹窄、需要同時檢查的電磁閥數量多達5個,如果按照通用做法使用過萬用表檢查電磁閥是否動作將導致試驗無法進行。通過對試驗過程和需要驗證 的內容進行充分分析和實踐,自制發明了一個帶燈的試驗裝置(見圖3),在試驗燈下標注了電磁閥編號。試驗時將試驗裝置 的鱷魚夾夾在相應電磁閥的接線柱上,當主控室發出開啟、慢關、快關、部分關指令時,只需觀察試驗裝置上的對應燈是否變亮來判斷電磁閥是否帶電(工作原理見圖4),大大提高了工作效率和減少了調試人員的工作量。

圖3 試驗過程中使用的自制工具

圖4 自制試驗裝置原理圖

5)TRAIN A到TRAINB指令不能進行通訊,聯系儀控人員檢查發現線未接到對應卡件通道。

6)邏輯里的”TEST”按鈕給的是長指令,需要給2秒脈沖指令,這樣可防止在做10%活動試驗時,由于未及時復位TEST按鈕而導致閥門不斷來回動作,給機組運行造成不必要的影響。

(2)主蒸汽隔離閥控制試驗(TP12)。

1)在進行3號機主蒸汽隔離閥調試時,3個閥門油箱油質化驗均不合格。將不合格油放掉并注入新油,加入的油質通過取樣化驗后合格。

2)#3號機三臺主蒸汽隔離閥關限位行程接線錯誤,將常開點接成了常閉點,反饋給電儀安裝更改接線。

3)#4號機002VV在調試運行過程中發生氣動泵上有一個消音器脫落后噪音非常大,找到脫落的消音器重新安裝好并檢查另外2臺閥門,發現其消音器也沒有緊固,將所有消音器緊固一遍防止其脫落。

4)#4號機003VV的273DL由于進水后將接線端子銹蝕脫落,導致4號機003VV調試時缺少273DL,在開啟閥門前詢問廠方人員273DL沒有安裝開啟時會不會漏油,其回答不會,但一開啟閥門時馬上有油從273DL從噴出,馬上關閉進氣閥門防止油泄漏。后從運營公司找配件安裝后調試正常。

5)#4號機003VV調試過程中,由于10%位沒有反饋信號,廠方人員進行了調整,由于調節距離過近導致在開閥時將行程開里面的彈簧頂斷而失效,后領取備件更換后調試正常。

6)#3號機行程開關電纜由于長期運行在高溫環境導致電纜外皮出現龜裂現象,目前等設計院出更改換耐高溫電纜圖紙。

三、結論

目前使用上述方法調試過的某核電站3/4號機主蒸汽隔離閥工作正常,主蒸汽隔離閥經歷了商運前的168小時運行考驗合格,進一步證明了上述采用調試方法和手段是有效、適用的。主蒸汽隔離閥是作用特殊且重要的關鍵設備,調試過程中一定要認真做好每一個環節,遇到問題要認真分析和對待,積極想辦法解決問題。

本文總結的調試某核電站3/4號機主蒸汽隔離閥時遇到的典型問題及處理方法可作為CPR1000堆型核電站后續相同及相關工作的參考和借鑒,并推廣使用。