變速驅動-模擬系統控制來降低并聯泵系統的能耗

在各種工業流程應用中,泵送大約會消耗總能耗的1/4。多年來,泵業生產商已經對泵效問題進行了研究和改善,并獲得了持續的提升。不過,有一個問題常常會被忽略,即泵總是系統的一部分,還可能包括許多并聯的泵、電機、驅動裝置及其相應的管路系統。尤其對并聯泵送來說,還有方方面面的問題值得我們探尋。借助不同類型的調節方法可降低這些泵送過程的能耗。很多情況下,在泵送系統中,速度調節法是一種行之有效的降低調節損耗的方法。

該研究項目是芬蘭拉普蘭塔理工大學針對泵送系統開展的“全方位能效研究課題”的一部分,旨在解決與電機驅動泵的能耗、維護檢測及運行監測相關的一系列問題。該課題與ABB芬蘭公司驅動器集團攜手展開。這項研究的目標是針對并聯泵開發新型節能控制方案。為了達成這個目標,引入了一種多功能的并聯泵運行監測方法,即基于模擬狀態的并聯泵電路系統。

電路和水力網路間的類比已非鮮見,許多泵送案例和供水系統早已運用了這一方法。然而,在觀測由并聯泵、管道系統、液體特性、電機及驅動裝置組成的整個泵送工藝時,也可以充分利用兩者之間的相似性。在對整個并聯泵送工藝進行觀測時,可對一些用于電路計算的復雜工具進行改進,通常還可以進行與能耗相關的獨立計算。

|

| 圖1. 兩臺泵并聯(Wirzenius 1978,131) |

節能

芬蘭與其他工業國家一樣,會在市政供水系統和工業流程領域進行泵送。泵送系統是市政供水領域中淡水供應、污水系統和廢水處理過程的一部分。泵的典型應用是將水由低位泵送至高位。泵也常用于供給化學品和循環水。

芬蘭最重要的用水大戶集中于工業領域,主要是因為造紙行業和電廠的發電工藝需要大量的水。工業用水占芬蘭整個國家用水量的80%之多。

據最新的一項數據估計,芬蘭的造紙、化工及金屬加工行業在泵送過程中可以節約的能量將近430 GWh/年。這只是假設在泵送系統中使用變頻器和高效電機時,粗略估計的節能潛力。

電路模擬工具

脫離對現場設備的測量來觀測實際或設計狀態下的泵系統的運行顯然需要許多的計算步驟。要得出并聯泵的能耗,需要計算每個環節的流量和壓頭,這對帶有調速功能的系統有很多困難。如上所述,在電路和水力系統之間的類比并不是新近的發現,過去在微流體應用和給水規劃中就早有使用。這項研究發現,依靠軟件工具不一定比單獨的人工計算來得精確。使用軟件模擬并聯泵的優勢是省時,特別適用于比較和分析并聯泵送的不同調節手段和系統方案。本案例中,模擬系統將實現整個泵和電機-驅動組合的全方位的觀測,可以看作一種尋求并聯泵系統節能潛力的有用工具。本章將簡要介紹一種采用模擬電路計算觀測水力系統的方法。

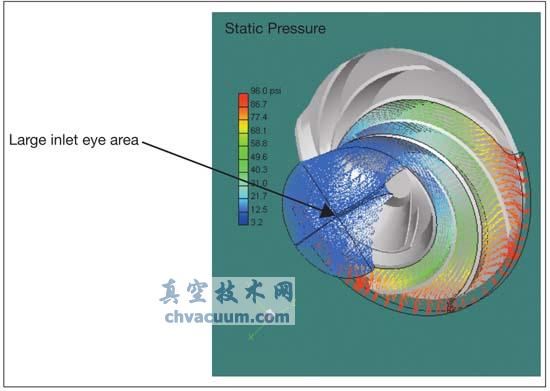

如圖1所示,并聯泵系統包括兩臺并聯的泵、管道以及進水罐和出水罐。 圖中還可以看到同一個泵送系統的電路回路。在電路中,電壓電源表示泵,電阻器表示管路中由于摩擦損失的壓頭。

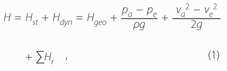

該泵系統總壓頭可分為靜壓頭和動壓頭兩部分。靜壓頭包括測量壓頭和液面高度產生的壓差,動壓頭包括速度壓頭和摩擦損失壓頭。

|

H:系統總壓頭[m]

Hst:靜壓頭[m]

Hdyn:動壓頭[m]

Hgeo:測量壓頭[m]

Pa:工廠出口處的壓力[Pa]

Pe:工廠入口處的壓力[Pa]

ρ:密度[kg/m3]

g:重力加速度[m/s2]

va:工廠出口處的流速[m/s]

ve:工廠入口處的流速[m/s]

稨r:摩擦損失壓頭[m]

動壓頭還可以被分解到若干管路中,每一段管路將包含總動壓頭的一部分。基于此,圖1中泵1的系統壓頭公式如下:

|

HAD是A點和D點之間的系統總壓頭[m]

Hst是儲罐液位之間的靜壓頭[m]

HdynAC是A點和C點之間的動壓頭[m]

HdynCD是C點和D點之間的動壓頭[m]

在圖1中,在泵壓力線的連接點C點之后,兩個泵的流量相加即為C點和D點之間的總動壓頭。圖1所示的泵系統是開放式系統,如果速度壓頭忽略不計,那么該系統的總壓頭為:

|

其中:

Hr,AC為A點和C點之間的摩擦損失壓頭[m]

Hr,CD為C點和D點之間的摩擦損失壓頭[m]

摩擦損失壓頭由流速決定,所以系統壓頭隨流速而變化。其中,摩擦損失壓頭為 :

|

其中:

k:流體摩擦系數

Q:體積流量[m3/s]

如果假定靜壓頭保持穩定,按照以上講述的方法可將目標泵系統分割成無數小的管路部分,每一段都包括一定的由管道、閥門和連接件產生的動壓頭損失。這些管道部分可以按照管徑進行分類。那樣的話,類似泵系統的總系統壓頭就包括靜壓頭和若干不同管徑的管路所產生的摩擦損失壓頭總和。

假定圖1中的電源為可控的電源,電阻器為可變電阻,那么泵送系統和電路之間就可以進行類比了。此時,電源的電動勢就代表系統總壓頭,電阻器的電壓就代表管路、閥門和連接件造成的摩擦壓頭損失。此系統的靜壓頭就可以看作一個與電流無關的加入到系統中的電壓。根據這種類比,就可以通過軟件來模擬泵的性能。