中空制件凸緣高度對擠出吹塑和擠出吹塑-局部抽真空兩種成型工藝的影響

以帶凸緣的中空制件為研究對象,研究和分析了凸緣的高徑比對擠出吹塑和擠出吹塑-局部抽真空兩種成型工藝的影響,找到了合理的凸緣高徑比值,為中空制件的設(shè)計提供了可靠的參數(shù),對擠出吹塑和擠出吹塑-局部抽真空兩種成型工藝進行比較,得出擠出吹塑-局部抽真空成型工藝能增大中空制件凸緣頂部壁厚,降低制件壁厚均方差,提高制件壁厚的均勻性,是一種優(yōu)化中空制件壁厚分布的有效措施。

隨著工農(nóng)業(yè)生產(chǎn)的發(fā)展和人們生活水平提高,塑料中空制件的應(yīng)用越來越廣泛,形狀也越來越復(fù)雜。尤其是塑料中空工業(yè)制件,受固定和安裝空間的影響,中空制件常常會有大的凸凹變化以及形狀不對稱,導(dǎo)致擠出吹塑成型加工中制件各個部位的變形量不同,以至成型制件壁厚不均勻,甚至出現(xiàn)吹破開裂的現(xiàn)象。為了適應(yīng)形狀復(fù)雜制件的成型要求,擠出吹塑成型生產(chǎn)中采用了改變型坯軸向或徑向壁厚控制技術(shù),如:可調(diào)節(jié)機頭、異型口模法、型坯溫差法和局部抽真空等方法改善制件的擠出吹塑成型加工性能,提高制件的壁厚均勻性,降低材料消耗,避免吹破吹裂。但是,隨著制件凸凹變化的增大,擠出吹塑成型加工的難度也增大,甚至不能進行成型加工。因此,在設(shè)計制件時,盡量避免制件大的凸凹變化。為此,專門針對中空制件凸緣高度對擠出吹塑和擠出吹塑-局部抽真空這兩種成型工藝的影響進行研究,并將兩種工藝進行對比,為中空制品設(shè)計、成型工藝選擇和模具設(shè)計提供參考。

1、實驗

1.1、實驗?zāi)P团c模具

1.1.1、實驗?zāi)P?/p>

首先,為了研究的進行,設(shè)計了實驗?zāi)P鸵妶D1,模型凸緣的直徑為20mm,高度h分別為10,15,20,25,30mm;模型凸緣相對應(yīng)的高徑比λ分別為:0.5,0.75,1.0,1.25,1.5。

圖1 實驗?zāi)P?/p>

1.1.2、實驗?zāi)>?/p>

根據(jù)實驗?zāi)P停O(shè)計和加工了實驗?zāi)>咭妶D2所示。圖2中,不帶凸緣部分為右凹模,帶凸緣部分為左凹模,根據(jù)凸緣高徑比不同,加工了5件,分別與右凹模構(gòu)成吹塑成型模具的型腔。

圖2 模具型腔

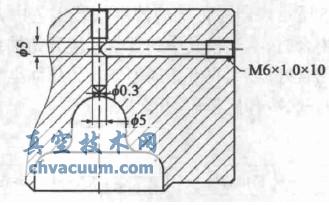

為了擠出吹塑過程中抽真空工序的進行,在凸緣頂部開設(shè)了抽真空通道,直徑為0.3mm,見圖3所示。

1.2、實驗設(shè)備

擠出機頭、吹塑模具、吹氣型芯:自制。擠出機:SJ-45/25型,重慶華榮塑機有限公司。空氣壓縮機:W-0.6/10型,重慶華西壓縮機廠。真空泵:VP-1型,溫嶺市陽一機電有限公司。合模機:JSS20-11AM型,溫州瀘甌電氣有限公司。

尖頭千分尺、游標(biāo)卡尺、數(shù)碼照相機等。

圖3 模具抽真空通道

結(jié)論

(1)當(dāng)中空制件具有凸緣時,制件凸緣頂部壁厚最薄。

(2)中空制件的凸緣高度越小,即凸緣高徑比λ越小,成型制件外形越飽滿,制件的最小壁厚越大,壁厚方差越小,制件壁厚越均勻。當(dāng)制件的凸緣高徑比λ大于一定值時,制件凸緣部位會出現(xiàn)凹陷、吹破等現(xiàn)象。

(3)采用不同的成型方法,制件的最大凸緣高徑比λmax不同。采用擠出吹塑-局部抽真空工藝,當(dāng)制件凸緣高徑比λ≤1.0時,能獲得外形飽滿的制件,即擠出吹塑-局部抽真空工藝的最大凸緣高徑比≤1.0;而采用擠出吹塑工藝,當(dāng)制件凸緣高徑比λ≤0.75,能獲得外形飽滿的制件,即擠出吹塑工藝的最大凸緣高徑比λmax≤0.75。

(4)當(dāng)凸緣高徑比λ相同時,擠出吹塑-局部抽真空工藝成型制件的最小壁厚大于擠出吹塑工藝成型制件的最小壁厚。

(5)當(dāng)凸緣高徑比λ相同時,擠出吹塑-局部抽

真空工藝成型制件的壁厚均方差小于擠出吹塑工藝成型制件的壁厚均方差,擠出吹塑-局部抽真空工藝成型制件的壁厚均勻性比擠出吹塑工藝成型制件的壁厚均勻性高。

(6)擠出吹塑-局部抽真空工藝與擠出吹塑工藝成型工藝相比,可以成型凸緣高徑比λ更大的中空制件,能增加制件的最小壁厚,提高制件壁厚的均勻性,提高制件品質(zhì)。