真空蒸汽處理系統的研制

本文詳細描述了真空蒸汽處理系統的組成、工作原理、適用范圍和工作性能,通過與滑閥真空泵及三級羅茨液環機組性能參數、工作情況及成本消耗情況的對比,說明真空蒸汽處理系統的優勢及特點。與其它抽吸蒸汽的設備相比,真空蒸汽處理系統具有明顯的節能優勢。本文給出了不同壓力條件下的真空蒸汽處理系統數據,對實際應用有參考意義。

電力元器件(如電機、變壓器、電容器、電力電容器、電纜、電瓷套管、高壓開關、互感器等)的真空浸漬處理工藝的目的是改善絕緣材料的電氣絕緣性能,因此含在絕緣紙和絕緣油中的水份是最關鍵的有害物質。一般絕緣紙中含水量約8%~10%,塑料膜則少一些,在上述工藝過程中有大量的水需處理。醫學生物制品、食品和蔬菜的真空冷凍干燥、食品的真空保鮮過程中也有大量的水需抽出。這些過程中不但有大量的水需處理,而且真空度要求相對高一些,約在100~10 Pa 之間,高的要求10- 1 Pa。而其它如谷物、水果、棉花、煙草、木材、紡織品和紙的真空浸漬處理中,真空度相對要求低一些,約在103~104 Pa 之間,但水蒸汽和可凝性氣體的量則比較大。

1、真空處理工藝中的滑閥泵

電力元器件的真空浸漬工藝和醫學生物制品、食品、蔬菜真空冷凍干燥工藝中通常都使用油封真空泵,大、中型設備則基本采用滑閥泵,但由于所抽氣體中含有大量水蒸汽,進入泵腔后在壓縮過程中全部凝結成水,排入油箱后與油混在一起,對泵的工作影響很大。一方面降低了潤滑功能,加快了軸承和其它轉動部件的磨損,而且還要產生銹蝕;另一方面影響了泵的真空度和抽氣效率。用戶只能經常換油,換下的油經過沉淀,除去水后再重復使用。但這種油水混合物沉淀后并不能完全分離,所以重復使用的油質量并不好,只能勉強使用,效果并不理想。許多用戶只能采用經常換新油的方法,所以生產成本高,嚴重影響經濟效益。雖然滑閥泵可以通過氣鎮來解決一部分蒸汽,但不能解決根本問題,何況還要增加功率損耗。以H- 150 泵為例,在1.3×102~1.3×103 Pa 時要增加2.4 kW,在2.6×103Pa 時要增加2 kW,在4×103 Pa 要增加1.6 kW。

2、真空蒸汽處理工藝中的羅茨水環泵機組

為解決抽水蒸汽的問題, 各方面都做了很多研究,對于真空度低的可以用液環泵,真空度要求稍高一些的可以用單級羅茨液環機組,但他們的耗電耗水指標都比較高。真空度要求較高(1 ~10- 1 Pa)的單靠水環泵和單級羅茨液環機組根本達不到真空度要求, 所以發展了三級羅茨液環機組。它既能抽除大量水蒸汽,又能達到所需的真空度。以抽速150 L/s抽氣能力的系統為例,一般采用的機組配置為ZJP- 150/ZJP- 70/PQ- 6/2SK- 6A, 在主要工作壓力范圍內,它的總消耗功率為13 kW, 耗水量為35 L/min。這種機組用戶使用后比較滿意,基本上能滿足工藝要求。

3、真空蒸汽處理系統

3.1、蒸汽處理系統的研制

通過調研,認為應該研究發展一種價格適中,性能優良,節能效果好的蒸汽處理設備。經過一年多的研究試驗,我們終于研制成功了ZHS 型真空蒸汽處理系統,并申請了專利,專利號為ZL200520072932.3 的。它以滑閥泵為主泵,液環泵為前級泵,配以油泵、閥門、真空表、溫度顯示儀和電氣控制設備組成一套真空系統。特點是可以處理大量水蒸汽和其它可凝性氣體,比滑閥泵有更低的極限壓力,提高低壓區間的抽氣能力10%~15%,防止泵油的污染,降低泵油損耗,避免泵內零件銹蝕,改善潤滑延長使用壽命。它與前述的三級羅茨液環泵機組相比,在主要工作壓力范圍內功率消耗降低40%,水耗量節約40%以上。

圖1 三級羅茨液環機組與蒸汽處理系統消耗功率對比

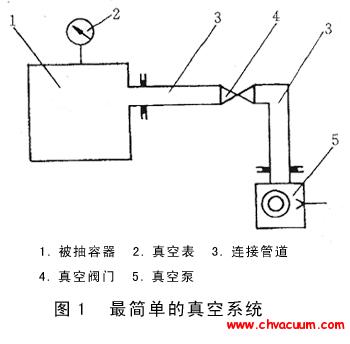

3.2、結構原理

系統的結構和工作原理如圖2 所示,氣體被滑閥泵(1)吸入,此時由滑閥泵提供熱量,液環泵提供低壓。在一定的壓力和溫度下,吸入的水蒸汽或其它可凝性氣體經壓縮后,在未凝結成液體前就排入油箱,對于已凝結在泵里的可凝性氣體也將重新成為蒸汽,與非可凝性氣體一起經油氣分離器分離后通過液環泵(11)排出,其機理與真空蒸餾一樣。當然在這一工作過程中必須控制滑閥泵油箱里的壓力高到能防止供油中斷,壓力過低時能自動通過真空放氣閥(4)向油箱內放入空氣。但又要防止油箱壓力變得太高,此時會通過溢流閥(6)自動卸壓。逆止閥(8)可防止液環真空泵停泵時環液的返流。隔離閥(7)關閉后切斷與液環泵的聯系,讓滑閥泵(1)工作在高壓狀態下,并打開氣鎮閥,可以加快泵達到所需溫度的速度,油溫由溫度計(5)顯示。液環泵(11)通過真空放氣閥(9)放入空氣來消除噪聲和汽蝕現象。本系統在處理蒸汽時,由油泵(3)向滑閥泵(1)強制供油。

1.油封式真空泵 2.電磁放氣閥 3.油泵 4.真空放氣閥 5.溫度計 6.溢流閥 7.隔離閥 8.逆止閥 9.真空放氣閥 10.真空計 11.液環真空泵

圖2 真空蒸汽處理系統原理圖