管狀陶瓷金屬封接殘余應力計算比較

陶瓷/金屬封接的殘余應力主要是由于陶瓷和金屬的熱膨脹系數不匹配造成的,它對陶瓷/金屬連接性能有極大影響,當封接應力大到一定程度,就有可能破壞金屬化層與陶瓷的連接而漏氣,當封接應力超過陶瓷本身強度時,就有可能造成陶瓷斷裂。

包括平封、環夾封、對封和套封,在電真空器件領域陶瓷/金屬焊接殘余應力的理論計算主要是采用基于薄殼理論的公式進行估算。隨著計算機技術和相關軟件的快速發展,在材料焊接學科采用有限元等數值方法對焊接殘余應力研究越來越多。由于接合殘余應力在異材界面端的存在應力奇異性,其殘余應力在界面端也會產生很嚴重的應力集中現象,峰值應力會隨著網格密度的增加而增加。當應力在界面端存在應力奇異性時用常規有限元法作界面應力計算所獲得的界面附近最大應力值都不可能是準確可靠的結果,而此現象并沒被大部分用有限元方法進行焊接研究的作者所重視。本文應用薄殼理論公式和ANSYS有限元分析軟件對典型管狀陶瓷/金屬結構的殘余應力分布進行了計算比較,討論了異材界面端存在應力奇異性的問題,計算了界面端的應力奇異性因子。

1、薄殼理論的公式計算

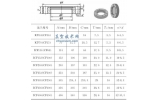

陶瓷管與金屬可伐管的平均半徑分別取為20mm、40mm和60mm,壁厚取0.5~6mm,長均為40mm,中間為金屬化層和焊料層,采用Ag焊料焊接。計算采用的數據如下:金屬、陶瓷的膨脹系數分別為8.3×10-6 K-1 和7.7×10-6 K-1;金屬、陶瓷的彈性模量分別為1.47×105 MPa 和2.87×105 MPa;金屬、陶瓷的泊松比分別為0.3和0.2;溫度變化800度。圖1是陶瓷/金屬封接結構示意圖。

圖1 陶瓷/金屬封接結構示意圖

為了簡化,在進行應力理論計算時需要做如下簡化:適用薄壁圓筒理論;忽略焊料、金屬化層、鍍鎳層的影響;金屬內的應力在彈性限度內,即金屬不產生塑性變形;忽略邊緣效應及自由端的影響。

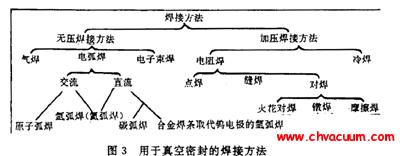

真空技術網已對薄殼理論公式進行了詳細推導,本文不作過多描述,對半徑為40mm,壁厚為0.5mm、2mm、4mm和6mm的情形計算軸向應力隨距離的變化如圖3所示。

2、ANSYS有限元計算

對同一結構采用相同的材料特性參數,利用ANSYS進行模擬計算。在建立陶瓷/金屬封接的幾何模型時,由于結構具有對稱性,可以簡化為二維軸對稱模型;為了同薄殼理論計算比較,采用的簡化方式同上。由于最大殘余應力出現在連接界面的附近,因此采用非均勻的網格劃分方法,如圖2所示,在連接界面網格劃分較細。

圖2 網格劃分示意圖

圖3 公式計算軸向應力在瓷筒外表面分布圖4 軸向應力分布(徑向只用1單元)

2.1、徑向只用1個單元

當徑向僅用1個單元時,對半徑為40mm厚度為0.5mm、2mm、4mm 和6mm 的結構計算的軸向應力隨距離的變化如圖4所示。對以上結構,用薄殼理論公式計算界面上的應力為15.57MPa,最大應力為57.7MPa,最大值的位置與厚度有關。用有限元計算(徑向只用一個單元)的界面應力、最大值和最大值位置與公式計算的位置比較如表1。

表1 計算比較列表

2.2、徑向用多個單元

對壁厚為2mm 和6mm,半徑從20~60mm的結構,徑向單元尺寸用0.5mm,軸向應力隨距離的變化如下圖。