新型節能活塞式氣動真空發生器

射流式真空發生器需持續供氣以維持真空,需消耗大量壓縮空氣。針對這一問題,提出了一種基于容積擴張產生真空原理的活塞式氣動真空發生器總體結構方案。為了提高系統極限真空度、縮短真空響應時間、減少耗氣量,該方案中采用了兩個不等徑活塞的設計方案和由抽氣換向閥控制真空腔室氣體流動并在真空維持階段進行流量控制的方法來提高性能指標。活塞式真空發生器原型樣機的試驗結果表明,其極限真空度可達93kPa,真空響應時間約為3.70s,在60s工作時間內的耗氣量較同級別射流式真空發生器的耗氣量減少了約71.3%。

氣動真空吸取技術已越來越廣泛地應用于工業自動化的各個領域,主要用于吸取易碎、難以夾持的工件,進行搬運、夾緊或包裝等作業。其中,射流式真空發生器是真空吸取單元的關鍵元件,如果要在真空口處維持一定的真空度,必須對它持續定量供氣。在一個具有一定規模的氣動控制系統中,真空發生器的數量往往是可觀的,由此造成的耗能也是巨大的。因此,如何減少真空吸取過程的耗氣量,對實現氣動系統的節能具有重要的研究意義和經濟價值。

近年來,國內外許多學者對氣動真空吸取技術的節能問題進行了深入研究,例如,設計了采用串聯式、并聯式等結構形式的射流式真空發生器,或將射流式真空發生器和單向閥、控制閥等組合構成真空發生器組件。雖然這些改進可在某些特定的場合下減少耗氣量,但是并沒有從根本上克服射流式真空發生器需要持續供氣且耗氣量大的缺點,在節能效果或成本上并不十分理想。鑒于這樣的情況,筆者提出了一種新型的雙活塞式小型氣動真空發生器的技術方案。該技術方案利用壓縮空氣驅動真空發生器的一側活塞運動,通過連桿帶動另一側活塞運動,從而在真空腔室內通過局部容積擴張產生真空,這雖然與一般的往復式活塞真空泵有相似之處,但在驅動方式和結構上卻有顯著不同。該方案的活塞式真空發生器體積小、結構簡單,采用氣壓驅動方式,能作為獨立的氣動元件在局部使用。

1、活塞式真空發生器的技術方案

1.1、活塞式真空發生器工作原理

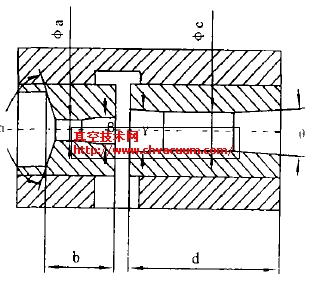

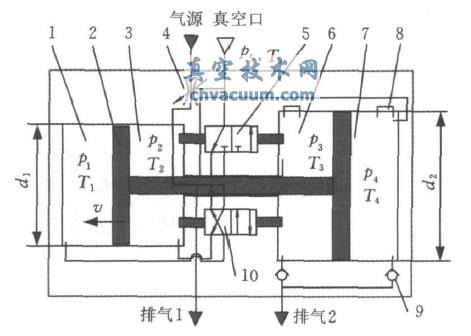

根據局部容積擴張產生真空的原理,雙活塞式真空發生器包括驅動腔室和真空發生腔室。由于總體外形結構尺寸的限制,不可能只通過一次抽取過程就使被抽取的密閉真空容器或連接管路達到所需的真空度,而是需要通過活塞的往復運動,持續不斷地產生真空。因此,在結構上需要有能夠控制活塞往復運動的控制閥以及控制真空腔室抽氣、排氣過程的控制閥。經反復設計,最終得到的活塞式真空發生器(piston vacuum generator,PVG)總體結構如圖1所示。

1.驅動腔 2.活塞組件 3.驅動腔 4.流量控制閥 5.抽氣換向閥 6.真空腔 7.真空腔 8.平衡氣道 9.排氣單向閥 10.進氣換向閥

圖1 PVG總體結構示意圖

如圖1所示,工作時,氣源氣體通過進氣換向閥進入驅動腔,推動活塞組件向左運動,驅動腔中的氣體通過進氣換向閥排向大氣;同時,真空腔容積擴張,真空腔此時與真空口相連,在真空口處形成一定的真空,真空腔中的氣體被壓縮后通過排氣單向閥排出。當活塞運動到行程端時,觸發進氣換向閥和抽氣換向閥換向,氣源氣體進入驅動腔,驅動活塞向右運動,驅動腔中的氣體排出;此時,真空腔與真空口相連,繼續產生一定真空,真空腔中上次抽出的氣體通過排氣單向閥排出。當活塞運動到行程另一終點時再次觸發兩個換向閥換向,如此反復循環,即可在真空口處持續產生一定的真空。

1.2、活塞式真空發生器的關鍵部件

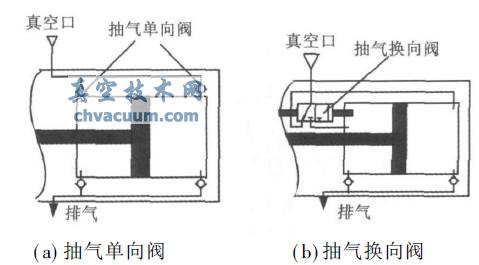

1.2.1、抽氣控制閥

抽氣控制閥的主要作用是切換真空腔室與真空口處的連接。在研究過程中曾經研究了如圖2所示的抽氣單向閥和抽氣換向閥兩種結構方案,它們都可滿足基本的功能需求,但是在極限真空度的性能指標上有一定差異,對此分析說明如下。

(a)抽氣單向閥 (b)抽氣換向閥

圖2 兩種抽氣控制閥結構方案

4、結論

(1)為了滿足快速響應和低耗氣的雙重需求,采用抽氣單向閥、不等徑活塞、平衡氣道和階梯式流量控制閥,得到了活塞式真空發生器總體結構方案。

(2)建立了活塞式真空發生器的數學模型,進行了仿真研究,分析了主要結構參數和供給壓力對系統動態響應特性的影響。仿真和試驗結果對比表明建立的數學模型是正確可信的。

(3)活塞式真空發生器原型樣機試驗結果表明,其主要性能指標均超過同級別射流式真空發生器,尤其在真空維持階段可極大地減少供給流量,實現節能。下一步的工作還需在具體結構設計和工藝上改進,控制整體重量和成本,盡可能符合應用要求。