基于耦合補償的往復泵同步控制

系統地闡述了電機驅動往復泵輸送礦漿峰值分散技術,在分析單臺往復泵流量脈動及壓力脈動產生原因的前提下,論述了多臺泵向同一管路輸送礦漿時產生峰值疊加的原因及消除峰值疊加的兩個條件,識別最佳分散相角值。針對現有多電機泵協調輸送系統,采用電機軸相關的同步控制策略,提出了基于耦合補償的同步控制策略實現輸送礦漿峰值分散。

在許多工藝裝置中,都存在利用多臺往復式泵(含各類活塞、柱塞、隔膜型式的泵)向同一條管道輸送礦漿的工況,其驅動裝置為多臺電機。在這類工況中,時常出現振動,尤其是輸送壓力較高時,振動尤為劇烈。根據分散相角值識別,設計分區移動副,采用多電機的同步驅動,其同步性能會因各傳動軸的驅動特性不匹配、負載的擾動等因素的影響而惡化。因此,多電機同步控制成為往復泵輸送料漿的關鍵部分之一。近年來,國內外學者對多電機驅動的機械系統的同步控制進行了廣泛的研究工作,真空技術網(http://smsksx.com/)以前發布的文章也說明了同步控制的一些方法。本文在此基礎上,根據往復泵的實際工況和功能需求,提出了同步控制策略。

1、往復泵工作原理

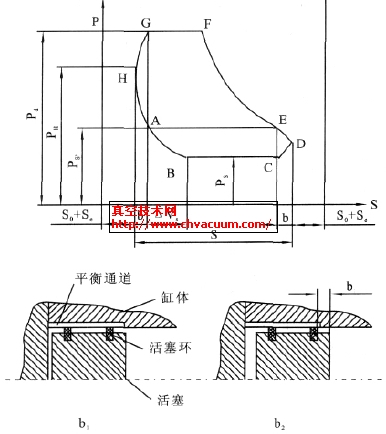

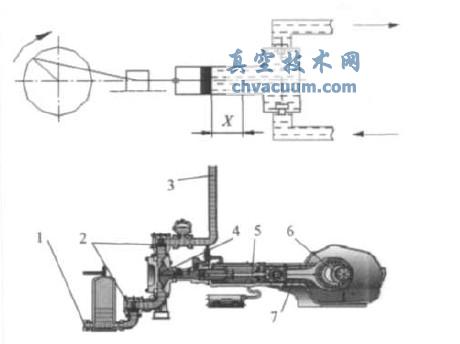

往復泵有往復式活塞泵、往復式柱塞泵、往復式活塞隔膜泵等多種結構型式。其工作原理如圖1 所示。利用曲柄連桿機構將旋轉運動轉變成直線運動,推動活塞往復運動,造成腔內容積變化,完成礦漿輸送。

往復泵活塞往復位移X 的公式為:

![]()

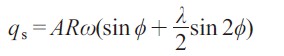

式中,ϕ 為曲柄轉角,ϕ = ωt ,其中ω 為曲柄角速度,t 為時間λ = RL,R 為曲柄半徑,L 為連桿長度。根據上式,可以推導出單缸單作用往復泵的瞬時理論流量的公式為:

式中,qs 為瞬時理論流量,A 為活塞面積。由于λ = RL的值一般很小,可以忽略不計,則式(2)變為:

![]()

顯然,單缸單作用往復泵的瞬時理論流量是脈動的。工業生產中,普遍應用的往復泵的結構型式有兩種:臥式雙缸雙作用及臥式三缸單作用(以下簡稱雙缸雙作用、三缸單作用)。雙缸雙作用、三缸單作用泵的瞬時流量曲線可由單缸單作用的瞬時流量曲線疊加得到。

圖1 帶隔膜的往復泵工作原理示意圖

對于雙缸雙作用,兩缸的活塞的相角差ϕ = 90° ,其瞬時流量qs 曲線見圖2,其中取有活塞桿端的面積Ar 為無活塞桿端作用面積A 的0.8~0.9 倍,即Ar = (0.8~0.9)A。

圖2 雙缸雙作用瞬時流量曲線圖

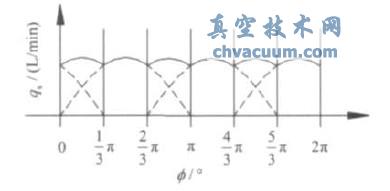

對于三缸單作用,三缸的各活塞之間的相角差ϕ = 120° ,其瞬時流量曲線見圖3。

圖3 三缸單作用瞬時流量曲線圖

同一速度參考指令下4 臺電機的跟蹤誤差和同步誤差階躍響應曲線如圖6、圖7 所示。從圖中看出,系統的跟蹤誤差在0.8 s 的時間內就很快地收斂,同步誤差在1 s 的時間內收斂能夠達到高速同步控制系統的性能指標要求。

負載突變(3 s)時系統的跟蹤誤差和同步誤差響應曲線,如圖6(a)和圖7(a)所示。從圖中可以看到,控制器對外部擾動具有較快的跟蹤收斂速度,且能夠在擾動的情況下保持,同步誤差穩定很快趨近零,較好地達到高速同步控制系統的性能指標要求。

結語

在往復泵峰值分散技術的基礎上,采用耦合技術同步控制,泵組運行平穩,工作可靠,有效的控制工作壓力脈動,至此不僅提高了往復泵設計、制造水平,而且針對管道傳輸的同步控制方法研究,有助于管道化輸送技術進一步的成熟與發展。