應(yīng)用單向閥配流的高頻往復(fù)泵的流量特性分析及優(yōu)化設(shè)計(jì)

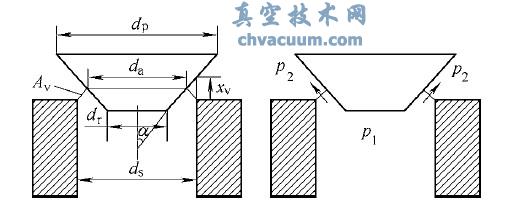

針對(duì)智能材料驅(qū)動(dòng)的往復(fù)泵中應(yīng)用單向閥配流時(shí)遇到的流量瓶頸問題,研究單向閥對(duì)高頻往復(fù)泵整體流量特性的影響規(guī)律,并對(duì)泵系統(tǒng)的關(guān)鍵參數(shù)進(jìn)行優(yōu)化設(shè)計(jì)。建立錐形單向閥內(nèi)部流體和剛體的動(dòng)力學(xué)模型,以及應(yīng)用該類型單向閥進(jìn)行配流的往復(fù)泵系統(tǒng)的模型。對(duì)柱塞運(yùn)動(dòng)頻率不同、單向閥結(jié)構(gòu)參數(shù)相同的泵系統(tǒng)的工作過程進(jìn)行仿真,分析單向閥的頻寬對(duì)于泵系統(tǒng)輸出流量的限制;對(duì)柱塞運(yùn)動(dòng)頻率不同、單向閥結(jié)構(gòu)參數(shù)隨柱塞運(yùn)動(dòng)頻率改變的泵系統(tǒng)的工作過程進(jìn)行仿真,分析單向閥頻響滿足系統(tǒng)要求的前提下,泵的輸出流量仍然存在瓶頸的原因。通過仿真比較,指出對(duì)系統(tǒng)進(jìn)行伺服流量調(diào)節(jié)的較優(yōu)方案是對(duì)柱塞的往復(fù)運(yùn)動(dòng)進(jìn)行調(diào)幅控制。以泵系統(tǒng)的流量和容積效率為目標(biāo),采用粒子群優(yōu)化算法,對(duì)系統(tǒng)的關(guān)鍵參數(shù)進(jìn)行優(yōu)化,得到一定條件下,被動(dòng)配流泵系統(tǒng)相應(yīng)目標(biāo)的最優(yōu)值。

前言

單向閥作為基本部件,在液壓系統(tǒng)中有著廣泛的應(yīng)用。在近幾年關(guān)于各種新型液壓作動(dòng)器的研究中,智能材料驅(qū)動(dòng)的液壓容積伺服作動(dòng)器是熱點(diǎn)之一,并且在其中常將單向閥作為配流閥來使用,為智能材料驅(qū)動(dòng)的往復(fù)泵提供單向的配流功能。

智能材料驅(qū)動(dòng)的往復(fù)泵多采用電致伸縮或磁致伸縮等作為驅(qū)動(dòng)材料,由這些材料組成的驅(qū)動(dòng)機(jī)構(gòu)的特點(diǎn)是輸出位移小,輸出力大,動(dòng)態(tài)響應(yīng)快。在這類泵的應(yīng)用中,智能材料工作在幾十到幾百赫茲的頻率范圍內(nèi),系統(tǒng)能達(dá)到如此高的工作頻率,已經(jīng)遠(yuǎn)遠(yuǎn)超出了一般的液壓系統(tǒng)對(duì)于單向閥的頻響要求,如果單向閥的被動(dòng)響應(yīng)不能夠及時(shí)地配合智能材料驅(qū)動(dòng)泵的吸排油動(dòng)作,整個(gè)泵系統(tǒng)的性能就會(huì)受到很大的影響。

事實(shí)上,MAUCK 等已經(jīng)注意到了單向閥的頻響對(duì)智能材料泵性能的影響;SIROHI 等給出了采用頻響不同的兩種單向閥后,智能材料泵頻率-流量的曲線對(duì)比,描述了單向閥頻響的改變對(duì)泵系統(tǒng)性能的影響;CHAUDHURI 等對(duì)于智能材料驅(qū)動(dòng)的往復(fù)泵在不同頻率時(shí)的輸出流量仿真和試驗(yàn)的結(jié)果進(jìn)行討論,認(rèn)為泵輸出流量的影響因素除包含單向閥的頻響外,還包含流體慣性、磁路特性及機(jī)械慣性和摩擦等因素。智能材料泵中單向閥的作用越來越受到重視,各種不同的單向閥被設(shè)計(jì)出來,并應(yīng)用于微排量的智能材料泵。

另一方面,從單向閥的性能對(duì)流體傳輸系統(tǒng)影響的角度,也有很多的研究成果。STONE對(duì)提升閥的流量和液動(dòng)力特性進(jìn)行了分析和試驗(yàn)驗(yàn)證,POOL 等研究了核電站供水系統(tǒng)中,對(duì)由回轉(zhuǎn)式單向閥啟閉產(chǎn)生的水擊壓力進(jìn)行預(yù)測(cè)的方法;美國(guó)機(jī)械工程師協(xié)會(huì)(ASME)專門成立了研究單向閥的使用與維護(hù)的工作小組,跟蹤記錄了20 世紀(jì)80~90 年代,美國(guó)核電站供水系統(tǒng)所使用的單向閥的可靠性方面的數(shù)據(jù),并分析了各類型單向閥的故障原因及模式。

對(duì)于單向閥的應(yīng)用研究,還包括對(duì)油田上采用的直線抽油機(jī)的泵閥流量特性的研究,以及在流體介質(zhì)為氣體的機(jī)械驅(qū)動(dòng)與傳動(dòng)回路中單向閥特性影響的研究。

在智能材料驅(qū)動(dòng)的往復(fù)泵中,應(yīng)用單向閥的止回功能,對(duì)泵系統(tǒng)進(jìn)行配流,使液壓能按照預(yù)定的方向由泵向負(fù)載輸出。智能材料的結(jié)構(gòu)及力學(xué)特性,決定了這類系統(tǒng)中單向閥的工況為開關(guān)頻率高、周期流量小,這與傳統(tǒng)液壓系統(tǒng)中單向閥的工況不同。其中,高頻的啟閉對(duì)單向閥閥芯的動(dòng)態(tài)響應(yīng)能力提出了更高的要求,而周期流量很小則加劇了系統(tǒng)整體流量特性對(duì)于單向閥動(dòng)態(tài)響應(yīng)的敏感性,每個(gè)周期內(nèi)即使單向閥流量特性發(fā)生細(xì)微的變化,也會(huì)對(duì)系統(tǒng)產(chǎn)生很大的影響。大量關(guān)于智能材料驅(qū)動(dòng)的往復(fù)泵的試驗(yàn)結(jié)果證明,單向閥的特性對(duì)于泵系統(tǒng)整體的流量特性有著至關(guān)重要的影響。因此十分有必要,對(duì)高頻往復(fù)泵中,單向閥的配流過程和對(duì)于系統(tǒng)流量特性的影響規(guī)律進(jìn)行細(xì)致深入的研究,找出關(guān)鍵的影響因素,探尋系統(tǒng)的性能上限。

1、單向閥配流的往復(fù)泵系統(tǒng)數(shù)學(xué)模型

1.1、錐形單向閥的建模

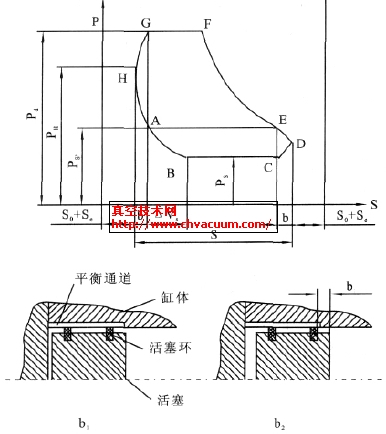

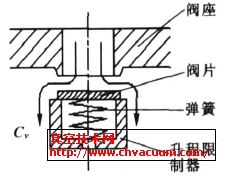

這里采用錐形提升閥作為典型的單向閥對(duì)象進(jìn)行建模,建模的思路是以閥口為分界,將單向閥內(nèi)部流場(chǎng)分為上游和下游兩部分,兩部分具有各自的流態(tài)與靜壓力(圖1)。

圖1 閥口的幾何參數(shù)及兩側(cè)壓力

結(jié)論

(1) 單向閥配流的往復(fù)泵系統(tǒng)的流量特性,與單向閥動(dòng)態(tài)特性、柱塞運(yùn)動(dòng)的頻率及行程、柱塞腔容積,以及油箱壓力等諸多因素有關(guān)。

(2) 該類泵系統(tǒng)的流量特性的關(guān)鍵,在于柱塞運(yùn)動(dòng)速度與吸排油單向閥啟閉的配合。單向閥是被動(dòng)式的壓力敏感閥,柱塞往復(fù)運(yùn)動(dòng)引起的柱塞腔壓力變化,是其閥芯彈簧系統(tǒng)的驅(qū)動(dòng)來源,因此其響應(yīng)特性與柱塞的運(yùn)動(dòng)情況密切相關(guān),這是該類泵系統(tǒng)與主動(dòng)配流泵系統(tǒng)的主要區(qū)別。

(3) 柱塞運(yùn)動(dòng)頻率不超過單向閥閥芯自身諧振頻率時(shí),泵系統(tǒng)能夠完成正常吸排油,但泵系統(tǒng)的輸出流量與柱塞運(yùn)動(dòng)頻率間的線性度較差。當(dāng)柱塞運(yùn)動(dòng)頻率超過單向閥閥芯自身諧振頻率后,由于閥芯響應(yīng)的滯后,會(huì)引起配流邏輯關(guān)系的錯(cuò)位,使泵系統(tǒng)出現(xiàn)零輸出流量甚至是負(fù)輸出流量,功能失效。

(4) 當(dāng)柱塞運(yùn)動(dòng)頻率在一定范圍內(nèi)時(shí),其運(yùn)動(dòng)行程與輸出流量之間具有較好的線性度。因此,當(dāng)將這種泵系統(tǒng)應(yīng)用于容積伺服變量控制的時(shí)候,通過改變柱塞行程的方式是較為理想的選擇。

(5) 受限于油箱壓力,吸油單向閥的驅(qū)動(dòng)力較低,是系統(tǒng)流量特性的瓶頸所在。且由于吸排油單向閥的工況不同,需要匹配設(shè)計(jì)吸油單向閥和排油單向閥的動(dòng)態(tài)特性,確保它們?cè)诓煌?qū)動(dòng)力下的響應(yīng)一致,以使它們配合工作時(shí),泵系統(tǒng)流量特性達(dá)到最優(yōu)。

(6) 受結(jié)構(gòu)和動(dòng)態(tài)特性的限制,被動(dòng)配流泵系統(tǒng)的流量輸出不能像主動(dòng)配流泵系統(tǒng)那樣,在不考慮功率限制的情況下,隨柱塞運(yùn)動(dòng)頻率的增加而無限制增加,且柱塞運(yùn)動(dòng)頻率較高時(shí),被動(dòng)配流的容積效率與主動(dòng)配流相比,存在較大差距。