立式往復(fù)真空泵的結(jié)構(gòu)設(shè)計(jì)

往復(fù)真空泵作為真空設(shè)備, 廣泛應(yīng)用于化工、石油、食品和制藥等行業(yè)中的蒸餾、結(jié)晶、干燥和過濾等過程中的真空操作。

1990年以前,國內(nèi)生產(chǎn)老式的臥式往復(fù)真空泵。這種泵的主要缺點(diǎn)是消耗功率大、真空度低、結(jié)構(gòu)龐大、占地面積大。運(yùn)動(dòng)部件磨損大, 使用壽命短。

南京工業(yè)大學(xué)(原南京化工學(xué)院)從1992年開始對往復(fù)真空泵進(jìn)行設(shè)計(jì)和結(jié)構(gòu)研究。我們先后與江蘇泰興新型工業(yè)泵廠和山東淄博真空設(shè)備廠等企業(yè)合作。將設(shè)計(jì)的立式往復(fù)真空泵(原型號LVP型、現(xiàn)為WL型) 投入生產(chǎn)。得到了廣泛的運(yùn)用, 取得了很好的效益。

1、提高真空泵性能的主要措施

評價(jià)真空泵性能的指標(biāo)有多條。一是真空度。二是功率消耗。真空度和功率消耗這兩條指標(biāo)不是相互獨(dú)立的, 提高了真空泵的真空度, 則功率消耗會(huì)相應(yīng)增大, 應(yīng)聯(lián)系起來進(jìn)行評價(jià)。三是易損件如活塞環(huán)、填料、氣閥的使用壽命。還有泵的結(jié)構(gòu)緊湊, 平穩(wěn)運(yùn)行等。

1.1、泵體結(jié)構(gòu)

立式結(jié)構(gòu)往復(fù)真空泵具有以下幾個(gè)特點(diǎn): 氣缸豎直布置, 結(jié)構(gòu)緊湊、占地面積小; 尤其是改善了臥式泵因活塞自重下垂摩擦不均勻的缺點(diǎn)。

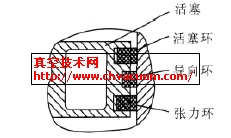

本泵設(shè)計(jì)了自潤滑性能好的聚四氟乙烯活塞環(huán)和填料密封環(huán), 使運(yùn)動(dòng)部件磨損減小, 并適用于少油潤滑或無油潤滑。為了提高泵運(yùn)轉(zhuǎn)的可靠性, 在曲軸的非驅(qū)動(dòng)側(cè)設(shè)置了齒輪油泵, 對連桿大頭瓦和小頭瓦進(jìn)行強(qiáng)制潤滑。

本泵活塞環(huán)、填料、氣閥等關(guān)鍵部件的使用壽命為臥式泵的1.5~2倍。本泵占地面積約為臥式泵的1/2。

本泵為雙作用氣缸, 設(shè)計(jì)成即可單級抽氣( 抽氣速率大) 、亦可雙級抽氣( 真空度高) 的結(jié)構(gòu), 利于泵的變型, 以滿足不同客戶的需要。

1.2、提高真空度的措施

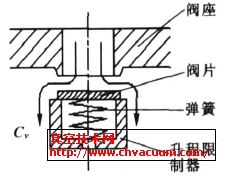

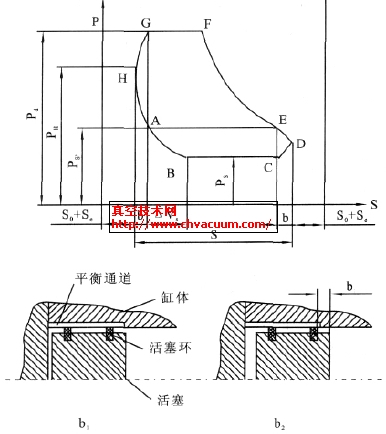

往復(fù)真空泵氣缸兩側(cè)一般設(shè)有平衡通道, 結(jié)構(gòu)示意及示功圖(蓋側(cè)缸) 如圖1, 蓋側(cè)缸循環(huán)過程簡述如下:

活塞由內(nèi)止點(diǎn)D向外移動(dòng)到E點(diǎn)時(shí), 由于平衡通道的作用, 氣體壓力均衡至ps'; 由E點(diǎn)到F點(diǎn)為壓縮過程, 氣體被壓縮至排氣壓力pd,排氣閥開啟;由F點(diǎn)到G點(diǎn)為排氣過程, 在G點(diǎn)處活塞右側(cè)活塞環(huán)與蓋側(cè)平衡通道右邊線相對應(yīng)如圖1(a); 當(dāng)活塞由G點(diǎn)移動(dòng)到外止點(diǎn)H點(diǎn)時(shí),蓋側(cè)余隙容積中的高壓氣體大部分通過平衡通道流入軸側(cè), 氣體壓力降至PH;當(dāng)活塞由外止點(diǎn)H 向內(nèi)移動(dòng)到A點(diǎn)(與G點(diǎn)位置相同)時(shí), 氣體壓力降至ps',此時(shí)活塞兩側(cè)氣體壓力相同; 活塞由A點(diǎn)移動(dòng)到B點(diǎn), 蓋側(cè)氣體繼續(xù)膨脹, 壓力降至吸氣壓力ps;B點(diǎn)至C點(diǎn)為吸氣過程, 蓋側(cè)吸氣在C點(diǎn)結(jié)束,吸氣閥關(guān)閉; 活塞移動(dòng)到內(nèi)止點(diǎn)D,再向外移動(dòng)到E點(diǎn), 由于平衡通道的作用,氣體壓力均衡至ps'。G點(diǎn)到H點(diǎn)的軸向?qū)挾菺H 即為平衡通道的寬度b。圖1(a) 中,S為活塞行程,SO和Se分別為VO和Ve折算的行程。

圖1 帶平衡通道的示功圖和平衡通道結(jié)構(gòu)示意圖

往復(fù)真空泵能達(dá)到的理論極限絕對壓力, 可用下式表示:

考慮到吸氣系統(tǒng)的阻力損失, 泵的極限絕對壓力為:

p1min = psmin + Δps ( 2)

式中p1 min——— 極限真空度時(shí)的絕對壓力, 俗稱絕對真空度

pd——— 排氣壓力

Δps ——— 吸氣系統(tǒng)的阻力損失

Vo——— 氣缸余隙容積

Ve ——— 平衡通道容積

V——— 氣缸行程容積, V=s×F

s——— 活塞行程

F——— 氣缸截面積

b——— 平衡通道寬度

m——— 氣體多變指數(shù), 一般可取m=1.2。

由式(1)和式(2)可知: 減小余隙容積, 合理設(shè)置平衡通道, 減少吸氣系統(tǒng)的阻力損失, 是減小極限絕對壓力的有效措施。為提高極限真空度, 主要從下幾方面考慮:

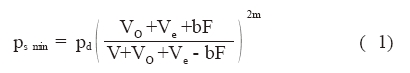

1.2.1、減小余隙容積, 為此, 在保證強(qiáng)度和剛度的前提下, 活塞端部盡可能取小的厚度, 為2.5 mm, 以減少余隙容積, 見圖2; 并設(shè)計(jì)了厚度僅為24mm 超薄形的氣閥。

1.2.2、優(yōu)化氣閥彈簧力的設(shè)計(jì), 盡可能減小氣閥的阻力。

1.2.3、在氣缸上合理設(shè)置平衡氣道, 以保證真空度。

1.2.4、減少泄漏, 活塞中采用四道活塞環(huán), 每槽內(nèi)放兩道切口錯(cuò)開的活塞環(huán), 見圖2。填料密封采用五道密封環(huán)。

圖2 活塞與活塞環(huán)示意圖

1.3、降低功耗

減少功率消耗, 主要從以下方面:

1.3.1、氣缸壁外的周圍都有水冷卻, 氣閥軸向布置, 因而增加了氣缸冷卻水的面積, 改善了冷卻效果, 氣體壓縮過程溫度升高不超過10℃ , 接近等溫壓縮, 減小壓縮功。

1.3.2、活塞環(huán)和填料密封環(huán)采用自潤滑性能好的材料, 減少摩擦損失, 降低功耗。

1.3.3、優(yōu)化氣閥的設(shè)計(jì), 合理設(shè)置平衡氣道寬度,節(jié)省功率。