高壓往復泵填料泄漏原因分析及改進措施

文章主要介紹了洛陽金達石化有限責任公司特種油品廠的核心設備加氫進料往復泵填料箱的基本結構,從運行工況、安裝方法、填料材質以及柱塞材質的選取等方面分析了填料泄漏的原因,并逐一提出改進措施,使加氫進料泵的運行周期得到大幅度的提高。

洛陽金達石化特種油品廠的加氫進料泵為高壓往復泵,共3臺。其中兩臺型號均為為:3D5-10/16.0-IA,流量為10m3/h,出口壓力為16MPa,柱塞填料材質為芳綸纖維,柱塞材質為45號鋼。2010年3、4月份填料處共發生嚴重泄漏10余次,其中4月份13日、16日、17日、18日更是連續泄漏,嚴重影響了裝置的正常生產。因此,如何降低加氫進料泵填料的泄漏量,對于裝置的安全生產和節能減排有著十分重要的意義。

1、高壓往復泵密封的機理

密封的目的在于,對一處有可能發生泄漏而要對其施以密封的地方,設置一個完善的物理壁壘。欲達到此目的,密封件需有足夠的彈性,以能夠流入和填滿密封面上的任一凹凸不之處,同時還要保持足夠的剛性,以防止在系統滿載密封壓力下擠入表面間的縫隙中。這兩項要求須長時間得到滿足。所有彈性環行密封件都需要密封材料在裝配狀態下與配合件有過盈配合。因此,不管密封的結構形式如何,在密封觸點與配合面之間都會產生一種載荷。這種界面載荷的大小,取決于組裝密封件時的過盈量或造成的壓縮量以及材料的彈性模量。對于動密封件來說,為求得使密封組件運動的動力載荷,須以摩擦系數去乘密封件的載荷,這種載荷實質上是一種功率損失。

在采用一個壓縮型密封件的情況下,較大的預加載荷和較大的摩擦力是不可避免的。通過選用適當的填料或密封材料,可以將摩擦力減小到一定程度,在采用填料的情況下,也可以通過擠緊壓蓋的辦法來調整摩擦力的大小,以求得到一個與許用密封性和允許泄漏量相適應的最小壓縮。再者,為了補償填料表面可能產生的磨損,壓蓋的壓緊狀況需要定期加以調整。這對大多數形式的壓蓋填料密封來說是一項常規要求。

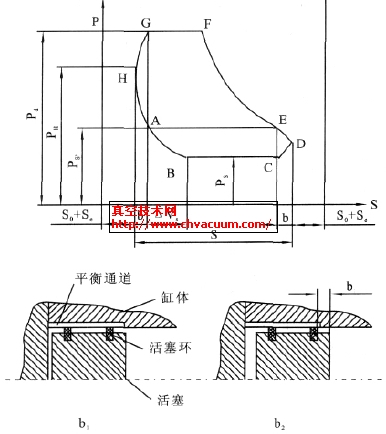

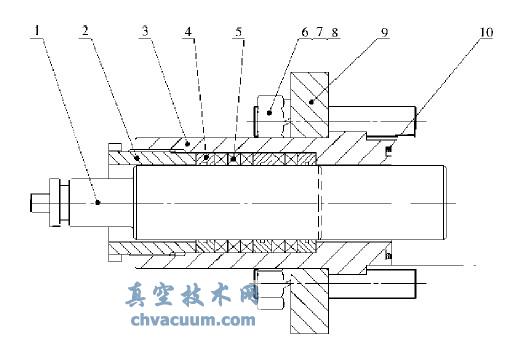

2、填料箱的結構

圖1 填料箱結構圖

1.柱塞;2.填料螺母;3.填料箱;4.柱塞襯套;5.填料

3、填料泄漏的原因分析及改進措施

3.1、安裝過程對填料泄漏的影響及改進措施

3.1.1、安裝過程對填料泄漏的影響

填料如果安裝的不正確,其使用壽命將會縮短15%~20%。填料的安裝應按照下述步驟進行:

①將內表面已被磨損的填料環卸除,清洗填料壓蓋內表面,注意防止劃傷壓蓋內表面;

②填料環切口及外表面應涂抹薄層潤滑脂,襯套及壓蓋內表面也圖上潤滑脂。把每個填料放入正確位置。注意填料密封內表面和側面應光滑平整,也不可用螺絲刀捅入的方法裝密封,這種方法會損壞密封面,或造成密封面彎曲插入;

③填料環的切口塞填時應互為180°或120°;

④在前一個填料未放入正確位置之前,不可放入第二個。

⑤填料螺母的螺紋嚙合應保證5牙以上,若嚙合牙數過少,將損壞螺紋絲牙。為避免此種故障發生,可采用減少填料環的方法實現;

⑥用潤滑油涂抹柱塞表面,并把柱塞插入填料箱,用手將填料壓蓋壓入填料箱內,防止因偏斜被填料箱口部掛牢。然后用手將填料螺母擰緊,再用工具輕量地將填料壓緊。

柱塞襯套和柱塞以及和填料箱內表面屬公差配合,同時柱塞襯套除了起到導向作用為,還起到密封減壓作用。柱塞襯套(亦稱導向環)和柱塞之間以及填料箱之間的間隙配合不好,將會造成柱塞和柱塞襯套之間干磨,導致填料箱溫度升高,嚴重的會拉傷柱塞表面,造成泄漏。2010年5月4日,因為填料漏量增大在對加氫進料泵進行檢修時,發現柱塞的表面有明顯的軸向傷痕,而柱塞襯套的內上表面有明顯的摩擦痕跡,說明柱塞襯套和柱塞發生了摩擦。

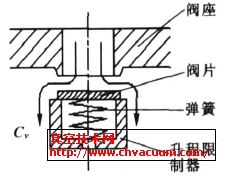

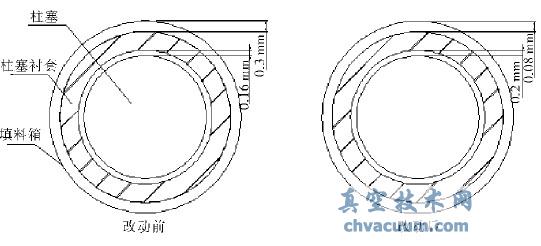

經過現場實際測量,柱塞襯套和柱塞之間的單端面間隙為0.16mm,柱塞襯套和填料箱之間的單端面間隙為0.30mm,說明柱塞襯套完全落在填料箱表面上之前,柱塞襯套和柱塞發生了嚴重的摩擦,而后造成了柱塞表面的傷痕,導致填料端的泄漏。如圖2所示。

圖2 柱塞襯套改造前后間隙對比圖

因為柱塞襯套和填料箱內表面的公差間隙太大,經過長時間運行后填料逐漸磨損,柱塞襯套和填料之間的間隙逐漸增大,柱塞襯套在重力的作用下下移,造成柱塞襯套和柱塞干磨,損傷柱塞。間隙太小會帶來安裝不便。柱塞襯套內表面和柱塞之間的公差間隙太大,會造成柱塞襯套起不到密封作用,一般最大不能超過0.5mm;間隙太小,會造成柱塞襯套和柱塞干磨,損壞柱塞。

3.1.2、改進措施

為此,經過重新加工將柱塞襯套和填料箱內表面的公差間隙調為0.08mm,將柱塞襯套內表面和柱塞之間的配合間隙改為0.20mm,改進經過觀察柱塞和填料襯套再也沒有干磨現象的發生,泄漏量和泄漏率大大降低。

3.2、柱塞材質對填料泄漏的影響及改進措施

3.2.1、柱塞材質對填料泄漏的影響

柱塞材質對填料泄漏有很大的影響,在高壓條件下,柱塞做往復運動,柱塞表面上要承受很大的負荷,而這些負荷又轉化為摩擦力時刻對柱塞產生磨損,所以柱塞必須具有高硬度、高強度的特點,才能滿足柱塞苛刻的工作條件。而我廠往復泵所用柱塞材質是45號鋼,表面沒有經過特殊處理,2010年5月在對泵體填料函進行解體時發現,柱塞表面上出現了數不清的溝槽,已經嚴重磨損,從而導致了泄漏的發生。

3.2.2、改進措施

鑒于這種情況組織了加工廠家對柱塞表面進行了處理,主要利用一種新型的表面噴涂技術即超音速火焰噴涂(HVOF)技術在柱塞表面上涂了一層金屬氧化物陶瓷。該技術是通過超音速火焰,將粉末狀的陶瓷材料加熱至熔化或半熔化狀態,并加速形成高速熔滴,噴向基體材料,形成涂層,從而對材料表面性能(耐磨性、耐蝕性、耐熱性等)進行強化或再生,起到保護作用,并對因磨損腐蝕或加工超差引起的零件尺寸減小進行修復。表1是經過表面處理的柱塞和沒經過表面處理的45號鋼柱塞的性能比較。

表1 柱塞表面處理前后參數對比

綜上分析,改造后,利用在金屬表面涂覆陶瓷涂層的方法制備的材料,既保證了金屬的強度和韌性,又具備陶瓷耐高溫、耐磨損、耐腐蝕的特性。經使用后兩個月的觀察,新改造的柱塞再也沒有柱塞表面磨損嚴重的現象發生。經研究證實,經過這種表面處理的陶瓷柱塞的壽命是沒有經過表面處理的45號柱塞壽命的5倍。實際上這種表面處理的手段用極少量的材料起到大量、昂貴的整體材料難以起到的作用,同時又極大地降低產品的加工成本,從而達到提高產品質量、延長使用壽命、節約資源和能源的目的。

3.3、填料材質對填料泄漏的影響及改進措施

3.3.1、填料材質對填料泄漏的影響

該高壓往復泵柱塞所用填料材質原來是芳綸纖維,該填料在實際生產當中基本能保證往復泵柱塞密封的使用要求,但缺點是使用4~6個月后填料變硬,摩擦系數變大,并對柱塞造成一定程度的磨損,最后導致密封失效,所以頻繁更換填料,也增加了維修成本。

3.3.2、改進措施

根據這種情況,經過反復篩選,選用了美國戈爾公司生產的GFO盤根。該盤根在pH值0~14的環境中不與任何物質反應。其溫度適用范圍是-240~280℃,適用于各種類型的泵。它是在膨體聚四氟乙烯中加入抗腐蝕性的潤滑劑,具有優良的抗拉強度和潤滑性能,摩擦系數大大減小,采用這種填料后,同等工況下該高壓往復泵的運行電流減小了5A,大大降低了能耗。受壓后,這種材料具有一定的填充性能,能自動填補不規則處,因此采用這種材料進行密封就避免了昂貴的維修和繁瑣的更換工作。通常情況下,一根新的柱塞,采用GFO盤根柱塞的更換時間為4~5年,這樣就大大提高了設備的運行壽命。

3.4、運行維護對填料泄漏的影響及改進措施

3.4.1、運行維護對填料泄漏的影響

在實際運行當中,填料會隨著時間的延長逐漸磨損,其后果將造成填料與柱塞、填料與填料、填料與填料箱之間的間隙變大,造成柱塞泄漏量增大,嚴重的會導致填料變形甚至失效。

3.4.2、改進措施

在日常維護當中應定期檢查填料箱壓蓋的松緊和柱塞泄漏量的大小。若填料壓蓋過松,泄漏量增大,應及時緊固填料壓蓋,保證泄漏量在正常范圍之內。但填料壓蓋又不能太緊,因為太緊反而會增大填料的磨損,降低的填料的壽命。在壓緊填料壓蓋時,應分數次逐步壓緊,切勿使用突然的力量壓緊填料。

4、結論

(1)填料箱的安裝方法對填料泄漏起著十分重要的作用,安裝方法不當,填料的泄漏就不可避免。另外填料箱里柱塞襯套和柱塞以及填料箱的配合公差也不容忽視,因柱塞襯套還起著降壓節流的作用,配合間隙太大,降壓效果不明顯,就容易造成填料泄漏,配合間隙太小,容易造成安裝困難。

(2)填料材質對填料泄漏起著決定作用,選擇合適材質的填料,不但能減少泄漏,還能延長材料壽命,降低設備維護費用。

(3)柱塞的材質對填料的泄漏也占有一定的作用,選用合適材質的柱塞可以在降低泄漏率的同時還能大大降低設備維修率。

(4)運行維護時需要定期對填料箱進行緊固,這樣可以避免不必要的泄漏,大大降低泄漏率。

針對特油裝置加氫進料泵連續泄漏,我廠采取針對性的措施,大大降低了填料箱的泄漏量,另外也延長了設備的檢修周期,確保了安全生產,同時也實現了節能減排,對我廠設備的平穩運行起到了十分重要的作用。