金屬波紋管疲勞壽命試驗

金屬波紋管的疲勞壽命試驗有2種基本的載荷條件:工作壓力載荷和循環位移載荷。工作壓力載荷是指金屬波紋管在公稱壓力條件下進行試驗,循環位移載荷則是要求達到金屬波紋管的公稱位移量。循環位移載荷在試驗過程中很容易實現,而工作壓力載荷試驗具有一定的難度,因為在試驗過程中需要應用液體介質,隨著金屬波紋管的壓縮、拉伸,其容積在不斷變化,由于液體體積的不可壓縮性,隨著體積變化,其壓力將發生較大的變化,達不到準確試驗的目的,因此需要一穩定的壓力系統,以保證波紋管內或外的壓力在試驗過程中保持平衡穩定,保證試驗壓力的波動不超過規定值。

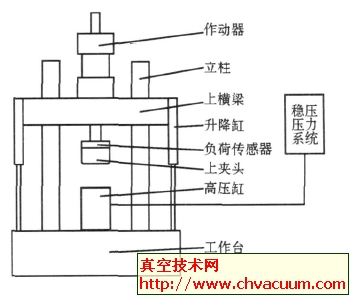

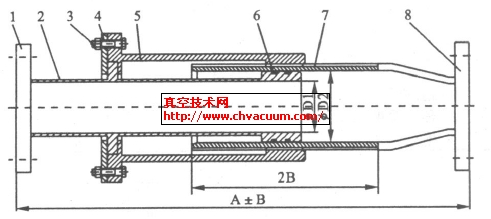

為了解決此問題,應用了穩壓壓力系統,見圖1。試驗時,首先把波紋管置于高壓缸上,讓上夾頭與波紋管的一端接觸,高壓缸通穩壓壓力系統,通過穩壓壓力系統來實現壓力的穩定。另外,作動器、橫梁和傳感器等由另外單獨一套的控制系統進行控制,并在試驗過程中由計算機控制系統對試驗過程進行全程控制和記錄,直至波紋管破裂泄漏。應用上述方法和試驗裝置,可以準確進行20MPa,軸向位移100 mm的壓力、位移條件下的疲勞壽命試驗。

圖1 穩壓壓力系統

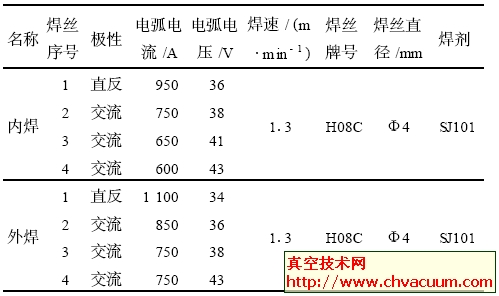

用MSC. Fatigue疲勞分析軟件對金屬波紋管的疲勞壽命和試驗結果進行對比,以驗證軟件分析設計的準確程度,以下是兩組軟件分析設計與試驗結果的對比。

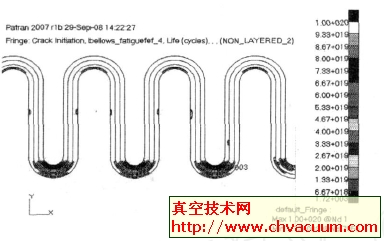

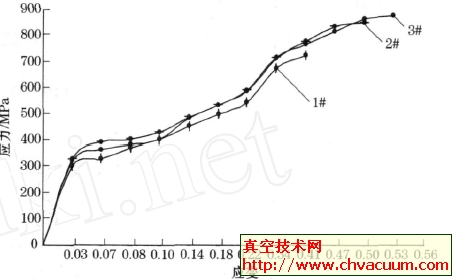

(1)工況為外壓10MPa,行程24mm. 考慮滯回環,疲勞壽命為1720次。試驗結果1(試件編號1)為1 870次;試驗結果2(試件編號2)為1610次;試驗結果3 (試件編號3)為2 390次;軟件分析與試驗結果平均值對比為118%。

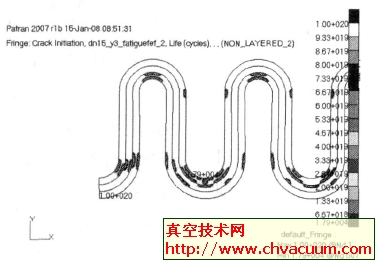

(2)工況為外壓614MPa,行程510mm. 考慮滯回環,疲勞壽命為17900次。試驗結果1 (試件編號1)為26 330次;試驗結果2 (試件編號2)為15728次;試驗結果3(試件編號3)為21 696次;軟件分析與試驗結果平均值對比為8412%。

圖2是工況為外壓10MPa,行程24 mm情況的分析結果。

圖3是工況為外壓614MPa,行程510 mm情況的分析結果。

通過金屬波紋管疲勞壽命試驗,并通過以上兩種試驗與軟件分析的對比,驗證了波紋管波谷處出現了裂紋,其他位置未發生損壞。另外,通過對比不斷改進和提高軟件分析的準確度,提高金屬波紋管的設計、制造水平,縮短產品的開發周期。

其他相關文章: