油水真空分離過程中氣體速率對其效率的影響研究

為了獲取氣體速率對油水分離動態特性的影響規律,考慮了油水汽氣四相流、水滴蒸發相變等因素,建立了濾油機的油水分離流場的數學物理模型以及水滴運動蒸發的相變方程;分析了不同氣體速率對油水分離過程中的油水氣四相體積分數分布以及軸向脫水率的影響規律,表明了不同氣體速率情況下油水汽氣四相流的動態特性,且氣體速率會顯著影響油水分離的脫水效率,對深入研究濾油機的油水分離機理奠定前期基礎。

潤滑油在用油設備中的運行環境是高壓高溫狀態,溶解在油中的水分和空氣中的水分存在一個動態的平衡,即隨著用油環境的(如溫度、壓力) 的變換,油中的溶解水分含量會出現動態變化。另外油液在存儲、運輸以及靜止狀態時,都極易混入空氣中的水分,從而影響油液的理化性能,甚至造成生產事故。目前對油中水分的處理方法很多,如沉降、過濾、離心以及真空分離等,在除水效率以及成本上看,真空分離方法是利用真空濾油機在真空條件下,利用油、水、氣的不同飽和溫度脫水過程,飽和溫度較低的水迅速蒸發的原理,因而可以在低溫下(一般溫度在40 ~80℃,油液的理化性能不至于發生變化) 高效地實施除水的目的。

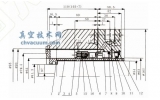

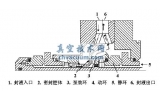

國內外對濾油機的脫水效率的提高提出了很多改進措施和方法,馬紅麟提出三級變壓器油真空濾油機的處理效率和處理效果是最好的。郭蕾等提出了采用高效、高精度過濾技術及獨特的真空分離技術:采用了密集式噴嘴和特制網眼板相結合的脫氣、脫水結構,提高了油液在真空分離室中的脫氣、脫水效率。根據前期研究成果表明,從溫度、真空度、初始含水率、油膜蒸發表面積、蒸發表面的更新、蒸發持續時間等幾個因素來提高濾油機的油水分離效率,效果不太顯著。劉閣等通過在濾油機中部通入一定速率的干燥空氣,使其在油水混合液中大量的細微“氣泡”,由于“氣泡”的壓力遠高于水的飽和蒸汽壓和氣體在油中的分離壓,從而使油中“氣泡”不斷上升和擴大,使油水表面積不斷得到增大和更新,從而提高了油水分離效果。

為了從理論上對濾油機中部通入氣體的油水分離效率進行深入研究,作者考慮了濾油機工作過程中油水汽氣四相流、水滴蒸發相變等因素,對濾油機的油水分離流場的數學物理模型以及水滴運動蒸發的相變方程進行建立;進一步分析不同氣體速率對油水分離過程中的油水汽氣四相體積分數分布以及軸向脫水率的影響規律,進而獲取氣體速率對油水分離動態特性的影響規律,揭示濾油機油水在一定真空條件下的油、水、蒸汽、氣體的四相流體動力學特征,真空技術網(http://smsksx.com/)認為這為研究濾油機的除水效率提供前期基礎。

1、濾油機內部油水汽氣四相的數理方程

1.1、油水汽氣四相的控制方程

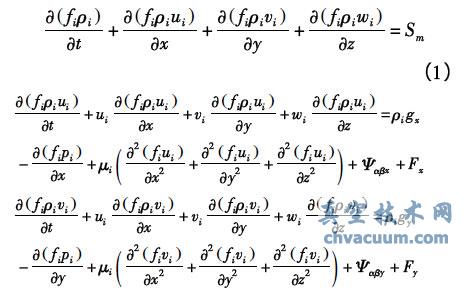

濾油機中部通入空氣后,其內部的流場就有油、水、蒸汽、氣體四相,涉及到這四相的傳質和相變等耦合的一個復雜分離系統。根據質量守恒和動量守恒原理,對濾油機的真空分離過程中內部的油水汽三相數學物理方程利用有限體積法列出如下

1.2、油中水分的蒸發方程

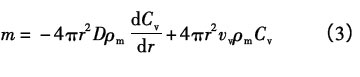

濾油機在真空分離過程中油中水分的蒸發相變的情況比較復雜,主要是油中水分一般呈油包水的型式出現,與純水的蒸發相比,不但要考慮其流動狀態、溫度等影響因素,還要考慮油水界面膜的性質、表面能的轉換以及傳質效能等因素。因而作者在前期研究中考慮油水界面膜中隨溫度變化的熱物性參數、Stefan 流、Spalding 傳熱傳質系數等因素的影響,建立了濾油機內部油中水分蒸發的數學模型,獲取濾油機內部水分的蒸發率為

2、結論

在濾油機中部通入氣體,通過實驗和仿真分析氣體速率對濾油機脫水效率的影響規律,結果表明:

(1) 氣體速率對油相的體積分數在分離塔板軸向中心和徑向的分布影響較為復雜,氣體從分離塔板側面和下表面兩個方向對油相體積分數產生影響,使其沿軸向呈遞減趨勢,并具有極大的非均勻度。隨著氣體速率的增加,油相沿徑向的體積分數呈逐漸減少的趨勢,且體積分數分布的非均勻度依次減小。

(2) 氣體速率越大,氣體的體積分數會向真空抽氣口和分離塔板下表面運動,使水相沿軸向的分布梯度加大;水相的體積分數沿徑向分布趨勢比較明顯,其體積分數沿徑向逐漸降低,且氣體速率越大,這種趨勢越明顯。

(3) 濾油機軸向中心油液主流區域與壁面之間是水相蒸發相變的主要區域。汽相體積分數的規律是沿軸向近似呈對稱分布,且先快速升高后緩慢降低;沿徑向呈降低趨勢。

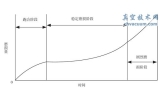

(4) 氣體速率小于60 s 時,水相體積分數沿軸向距離,脫水效率呈先增加后降低的趨勢;當油水混合液通過分離塔板后,水相體積分數沿軸向距離,脫水效率呈快速增加的趨勢,脫水率取得極大值。