大排量高壓空氣壓縮機組研制

1、前言

目前國內生產的充氣用高壓空氣壓縮機壓力低、單臺機流量小,為達到快速充氣要求,工程上需配置多臺機組并聯,但多臺機組運行占地面積大,控制復雜,可靠性低,往往難以達到正常快速充氣要求。20世紀90年代,某充氣站從俄羅斯引進了3臺大排量高壓空氣壓縮機組很好地解決了快速充氣要求,但引進的機型技術比較落后,噪聲高、振動大,故障率高,系統包括高壓干燥裝置、排污系統、控制系統等,均為獨立分散式布置,占地面積較大,操作繁雜,管理不便,同時存在進口備品、備件、維修和供應不及時等一系列問題。

合肥通用機械研究院在研究國內外先進壓縮機技術基礎上,針對現有機型不足,設計研制了一臺大排量高壓空氣壓縮機組。新機組包括控制系統和干燥裝置設計,為撬裝一體式。主機設計為螺桿與活塞串聯結構,與傳統的活塞式高壓空壓機相比,壓力比小、溫度低,減少了氣閥數量和積碳,提高了使用壽命;機組良好的動平衡設計使得振動小且噪聲低;自動控制部分采用PLC可編程序控制器,實現了機組運行的實時監控;配套設計的高壓干燥凈化裝置,提高了供氣質量。

該機組流量大、壓力高,可以為用戶提供高品質氣體;技術先進,操作方便,安全可靠,可滿足快速、機動供氣的需求。

2、大排量高壓空氣壓縮機組總體設計

根據研制要求,本項目重點開展螺桿壓縮機與活塞壓縮機串聯匹配的研究、高壓段關鍵技術研究、機組自動控制與排污裝置研究和高壓空氣干燥凈化裝置研究。

該機組壓縮氣體為空氣,主要技術參數指標:排氣量為8m3/min;吸氣溫度為-10~40℃;吸氣壓力為標準大氣壓;結束壓力為39.2MPa (可調壓25MPa) ; 壓縮級數為5級; 噪聲(聲壓級) 為85dB(A) ;功率為160kW;冷卻水量為15~25t/h;露點(常壓)≤-55℃;含油量≤1 mg/m3 ;含塵量≤5μm。

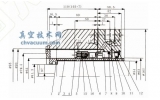

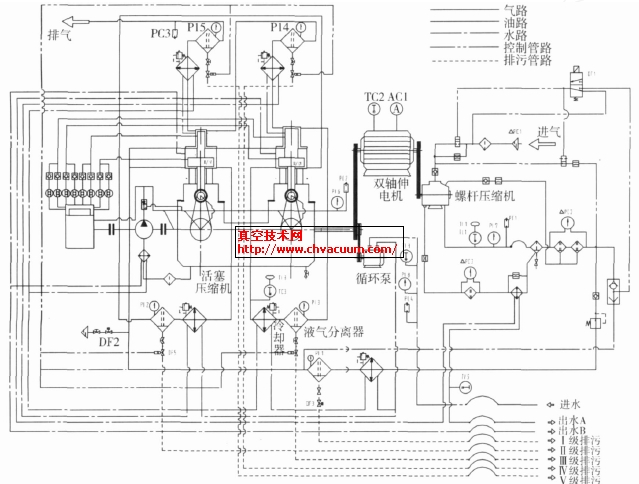

機組采用撬裝結構,所屬主、輔設備設置在一公共底架上。整機包括有雙軸伸驅動電機、螺桿壓縮機、活塞壓縮機、自動控制系統、自動排污裝置、壓縮機級間冷卻器、機組油冷卻器、油氣分離器、高壓空氣干燥凈化裝置和公共底架。機組系統流程如圖1所示。

圖1 大排量高壓空氣壓縮機組系統流程示意

自動控制包括各級排氣溫度和壓力的超溫、超壓保護,潤滑油溫度或壓力的過臨界點保護,冷卻水溫度過高或壓力過低的保護,電機或控制系統出現短路或過載時能自動報警或報警后停車,緊急停車等功能;起動采用軟起動方式,減小對電網的沖擊;電氣元件選型具備抗電磁干擾能力。

2.1、螺桿壓縮機與活塞壓縮機串聯匹配研究

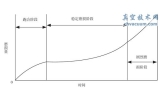

螺桿壓縮機承擔低壓部分氣體的壓縮,其流量特性在強制排氣狀態下,隨背壓的變化其流量特性與活塞機有所差異,機組起、停以及升壓過程流量變化特性亦有所不同,兩種機型的聯動技術一直是研究者所關注的,增壓的活塞壓縮機實際流量難以準確地測定,需進行模擬等壓力比試驗,由理論計算數值進一步修正,在泄漏系數的選定和考慮溫度相對的影響方面,不同的結構型式其修正方法也不一樣,因此螺桿壓縮機的設計和選型尤為重要,應充分考慮流量和壓力設計特性,研究右旋驅動的螺桿壓縮機陰、陽轉子設計;兼顧螺桿壓縮機和活塞壓縮機優化設計的配套輔助部件(包括級間冷卻器、油冷卻器、油氣分離器、溫控裝置和進氣裝置等) 。必要的螺桿壓縮機變轉速、變壓力和超壓力試驗,確定其符合要求的流量特性以及轉速和壓力。

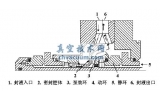

為解決螺桿壓縮機與活塞壓縮機之間的匹配,緩沖脈動氣流,活塞壓縮機的進氣中設計有外置平衡腔結構,以確保在螺桿機加載、卸載時避免活塞機進氣出現不利的超壓或真空,同時平衡腔結構跨接兩列直立缸體,增強了機組剛性,減少了振動。

2.2、高壓段關鍵技術

機組設計最高壓力達39.2MPa ,活塞段的氣閥、填料和活塞環是重要的零部件,氣閥的好壞直接影響壓縮機的性能及運轉的可靠性,需進行詳細的設計、計算;設計中需要考慮的包括可靠性、耐久性、阻力損失、密封、余隙結構、噪聲等方面因素,機組的Ⅱ級、Ⅲ級、Ⅳ級進、排氣閥設計為低升程網狀結構,閥片啟閉一致,摩擦小、噪聲低,特別設計了適合于高壓段的Ⅴ級氣閥具有低升程環狀組合結構,該閥結構緊湊、余隙小、效率高。十字頭結構的活塞機其活塞桿的密封靠高壓填料實現,并委托奧地利賀爾比格公司對兩組填料進行了專門研制。活塞與氣缸之間的滑動密封通常是靠活塞環實現的,設計的重點是高壓級活塞環,高壓段密封壓差大、尺寸小,傳統的整體活塞環無法直接應用,因此將活塞研究設計成組合式,通過內外隔距環和活塞環組合構成一個個密封單元以滿足高壓級密封壓差大要求,高壓段共設計有十六道組合密封單元解決了高壓力差的氣體動密封問題。

2.3、自動控制與排污系統的設計

機組自動控制部分包括電控柜、起動柜,電控柜采用PLC可編程控制器;軟起動方式,以有效減小設備起動時對電網的沖擊;操控面設計帶有嵌入版組態軟件的觸摸屏,可以完成機組運行控制、顯示和參數的設定,控制工藝設計保護包括各級排氣溫度和壓力過高,潤滑油溫度或壓力的過高,冷卻水溫度或壓力的過高,電機或控制系統出現短路或過載時能自動報警或報警后停車,并聯緊急停車等功能。電控柜、起動柜選用高防護等級柜體,達到有效的防腐和抗干擾功能。

機組多級排污裝置共設計有五級, Ⅰ、Ⅱ級電磁閥直接排污, Ⅲ、Ⅳ、Ⅴ級高壓氣動閥排污,由PLC控制定時自動排污,做到排污時機組負荷變化平緩,提高了高壓排污的可靠性;同時在控制柜面板設置各級手動排污,卸荷功能等,操作簡便、安全、可靠。