安裝、維護對立式筒袋泵的影響

結合現場案例,針對基礎安裝不平、介質汽化、轉子中心不對中這幾種影響立式筒袋泵正常運行的因素進行闡述、分析原因,并提出注意事項。

一、前言

立式筒袋泵主要用于輸送石油、化工等裝置中的低溫、易汽化、易燃和易爆介質,如乙烯、甲烷、液氨、液化氣、冷凝液以及輕烴等。

該泵為立式安裝,泵軸較長,在安裝維護過程中常由于不當的操作引發故障,導致設備無法正常運行。下面針對立式筒袋泵在安裝和維護中的幾種常見的問題做一些介紹和分析。

二、影響立式筒袋泵正常運行的主要因素

1. 基礎安裝的影響

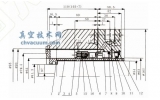

立式筒袋泵的泵與筒袋都垂直安裝在底座上,對基礎水平度的要求非常高。一般來說,立式筒袋泵地面以下部分越長,基礎的不平對泵的影響就越大。原因是基礎不平時,會導致底座不平,進而導致泵的筒袋傾斜,泵的所有殼體部件也會隨之傾斜,當立式筒袋泵轉子越長時,殼體的徑向方向傾斜度同時也越大,而立式泵的轉子一般由驅動端的止推軸承支撐,豎直下垂,當殼體徑向方向的傾斜度超過泵轉子摩擦副與殼體摩擦副間隙值時,就會產生摩擦(見圖1)。

圖1 基礎安裝示意

某裝置的乙烯產品泵在開車2h后電動機電流增大,同時振動嚴重超標,并伴有尖銳的機械摩擦聲,停車后發現泵盤不動車。現場用水平儀檢查筒袋上表面水平度,水平管上的刻度值為1mm/m。

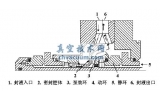

通過對泵進行拆檢,情況如下:泵下端的軸襯內圈偏磨(見圖2),軸套外圈全磨(見圖3);葉輪耐磨環外圈偏磨(見圖4);殼體耐磨環內圈偏磨(見圖5);上軸及下軸向同一側彎曲,徑向圓跳動最大數值達0.3mm。

由以上現象,可以推測事故發生的過程如下:

1)該泵基礎不平導致殼體傾斜,泵的軸襯與中段耐磨環同時傾斜,由于軸襯與軸套間的直徑間隙為0.2mm,葉輪耐磨環與中段耐磨環間的直徑間隙為0.4mm,所以軸襯與軸套先發生摩擦,導致軸套外圈全磨,軸襯內圈偏磨。

2)伴隨著磨損的加劇,兩者的間隙不斷加大,泵轉子的剛性不斷減弱,導致泵軸發生彎曲。

3)泵軸彎曲后,軸發生擺動,此時,一方面由于殼體傾斜,造成殼體耐磨環內圈偏磨,另一方面由于泵軸擺動,造成葉輪耐磨環外圈偏磨。

4)泵耐磨環抱死,設備無法運行。

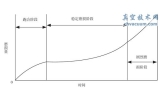

下面舉例說明立式筒袋泵允許水平度的計算方法:某立式筒袋泵如圖6所示傾斜,在長度為b的兩端,高差為a,該筒袋泵筒袋上表面至底端軸襯的距離為b' ,此時底端軸襯的徑向傾斜量為a' ,根據相似三角形原理,可得出如下關系:

a/b= a' / b'

換算得出,底端軸襯徑向傾斜量

a' = ab' / b

圖6 立式筒袋泵

一般來說,軸襯與軸套半徑間隙約為0.1mm,當底端軸襯徑向傾斜量a' ≥軸襯與軸套的間隙值時,軸襯與軸套就會接觸,發生摩擦。在實際應用中,筒袋上表面水平度的大概估算值可參考下表執行。

筒袋上表面水平度估算值

三、結語

當立式筒袋泵輸送介質的溫度越低、泵軸越長、葉輪級數越多時,安裝與維護的正確與否對泵的影響就越大。在設備的開車運行前,一定要再次檢查泵的基礎水平度是否符合要求、排氣是否徹底、聯軸器是否對中。同時,在日常維護中,必須要定期檢查設備的壓力、流量、振動、噪聲以及軸承溫升等指標是否異常,這樣才能保證設備長期的平穩運行。