GK800-N離心機泄漏整改

介紹GK800—N離心機存在的問題及原因分析,通過對離心機的軸封及襯包層改造,達到了解決離心機泄漏的目的。

一、前言

GK800—N型臥式離心機是一種刮刀卸料間隙操作的過濾式離心機,該機適用于固相粒度0.05~1mm,固相濃度為20%~80%(重量濃度)懸浮物的分離。該機與物料直接接觸的零部件(或表面)的材料均為1C r18N i9Ti,具有較高的抗蝕能力。其轉鼓內徑800mm,轉鼓長度400mm,n=1 400r/min,裝料限度120kg。在四川攀枝花市煉鐵廠用于工業蒽、工業芴和工業苊的生產和加工。

精制車間共有7臺GK800—N離心機,離心機是對于進入離心機的原料油通過高速旋轉,從而得到結晶產品的一個關鍵設備。離心機的運行狀況好壞,直接影響到結晶產品的質量好壞。但從1995年投入運行以來,由于生產操作和原料質量原因使離心機存在著泄漏現象,主要泄漏點是軸封泄漏和襯包層泄漏。直接影響到產品數量和質量。所以,真空技術網(http://smsksx.com/)認為有必要對GK800—N離心機泄漏現象進行研究分析,并采取必要的措施確保離心機工作正常和運行穩定。

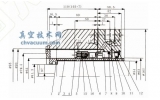

圖1 離心機部件

1.擋液板 2.軸封間隙 3.擋液板 4.刮刀 5.轉鼓蓋板

二、設備現狀及分析

機體結構間隙:輪轂軸封泄漏,上、下密封環與輪轂有一定的間隙(根據測量最大間隙為2mm、最小間隙為1.3mm),自然存在著泄漏的可能。

生產操作中進料不穩定以及料過干、過稀引起離心機轉子產生附加載荷,造成離心機振動使輪轂與密封環產生摩擦,加劇間隙進一步增大,同時長時間振動使機體內襯包層(δ =3mm)產生疲勞損壞而裂紋,使分離液從襯包層裂紋處向機體各部滲透泄漏。通過觀察和了解,離心機進料懸浮液較干時軸封泄漏比較嚴重。綜合分析:離心機軸封泄漏是由于進料不均勻和懸浮液濃度達不到要求造成的,同離心機結構沒有直接關系。

三、擬定改進措施

1.彈簧的選用、設計過程對軸封處進行螺旋密封改造。螺旋密封是利用螺桿送回工作介質的一種動密封,又稱螺紋密封。通常在密封部位的軸上加工螺紋,使用時液體充滿螺紋和外殼之間所含的空間,形成流體螺母。當螺旋轉動時,流體螺母受到殼體摩擦阻力作用而不與螺桿一起轉動,但產生軸向運動,使流體不斷返回機殼內。如泄漏量小于螺桿送回的流量,則可達到密封的目的。螺旋密封屬于非接觸式密封,如果設計合理,壽命可達數年。

(1)螺旋槽形狀選擇 螺旋槽可作成矩形、三角形、梯形、方形、扇形和燕尾形等。從密封效果比較,三角形最好,梯形較次,方形最差。從輸油量比較,梯形最好,三角形次之方形最差。一般常用矩形,其加工方便,應用廣泛。

(2)間隙 根據試驗得知,間隙越小,密封效果越好。但考慮到軸的振動、摩擦及安裝偏差等因素,要選擇得當,一般常用間隙S=(0.6/1000~2.6/1000)D。

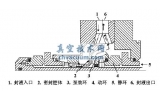

(3)螺旋槽的幾何尺寸 螺旋槽結構如圖2所示。當間隙S確定后,再選擇螺旋角β ,一般β 在7°~15°之間,當β 決定后,螺距L為

L=πDtanβ

實際應取車床螺距值作為選定的L值,則螺旋角β為

β=arctan(L/πD)

GK800—N離心機的密封初步設計為螺旋密封。轉速n=1 400r/min,旋轉角速度ω=2πns-1=146.53rad/s,

圖2 螺旋槽結構

螺旋外徑d=190mm,螺旋槽寬a=2.07mm,螺旋齒寬b=2.07mm,螺旋槽深h=0.35,齒頂間隙S=1mm,螺旋長度L=65mm,螺旋角β =30°,螺旋密封壓差修正系數CΔp=0.008 8,動力黏度μ =0.001 75Pa·s。故壓差為

通過對鼓體的輪轂進行機加工,并鑲嵌帶反螺旋的密封軸套同密封圈(附加氣孔)進行配合。使運行中產生反螺旋的泵送力和附加氣壓進行密封。

2.氣封的結構改造

根據生產現場的實際情況,在確保安裝尺寸一致的情況下,自行設計、加工和制作壓縮空氣管線,如圖3所示。

圖3 氣封結構改造示意

此外,襯包層泄漏整治措施為:通過對襯包層進行加熱,找出襯包層的泄漏點和裂紋,進行焊補。

四、效果

對離心機改進后,可以確保離心機安全、穩定和可靠運行:

1)解決了離心機軸封泄漏問題。

2)解決了因泄漏造成的環境污染。

3)通過改造可創造較大的經濟效益。

4)可以確保離心機較長時間運行,不會出現泄漏現象,確保系統正常、穩定運行。

對離心機進行分析、改進后,可以確保焦油系統安全、穩定和可靠運行。此項研究及分析可以運用到類似設備上,具有很好的推廣和借鑒價值。