真空粉末絕熱容器檢漏方法之探討

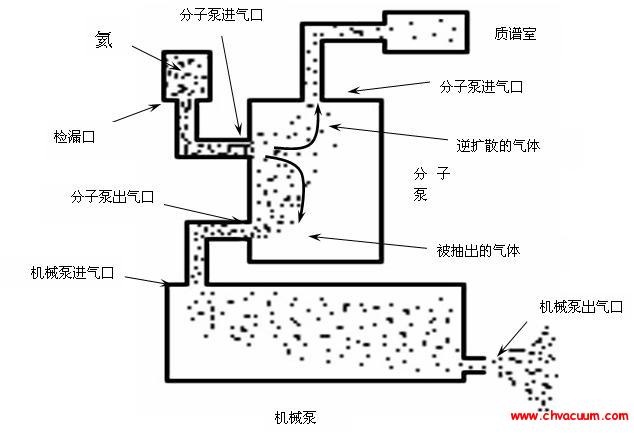

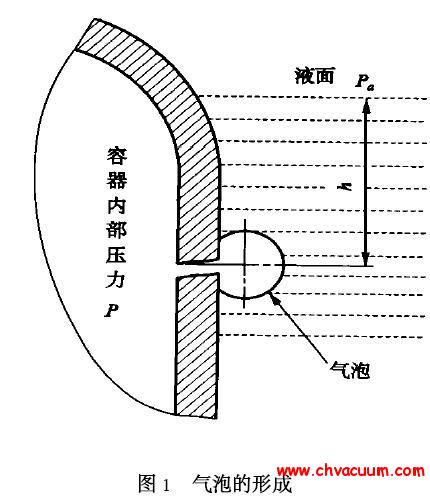

我國專業生產低溫絕熱壓力容器的制造廠, 批量生產低溫絕熱壓力容器已經有20 多年的歷史。常見的低溫絕熱壓力容器按絕熱形式不同劃分為真空多層絕熱和真空粉末絕熱。真空多層絕熱具有絕熱性能好, 液體蒸發率低, 結構緊湊等優點, 但由于其絕熱層要求高真空, 真空檢漏要求嚴格, 絕熱材料價格較高, 絕熱層施工難度大, 產品制造成本也隨之上升。所以除了貴重的、沸點很低的低溫液體(如: 液氫、液氦等) 必須采用真空多層絕熱外, 通常真空多層絕熱只用于容積較小的容器(< 0.5 m3)。大多數貯存液氮、液氧、液氬的容器普遍采用真空粉末絕熱。最常見的真空粉末絕熱的充填物為珠光砂。如圖1所示, 當壓力低于66 Pa 時, 珠光砂的表觀平均導熱系數維持在較穩定的水平, 與壓力為0.1 Pa 時相差不多。但是當壓力高于66 Pa 以后, 絕熱性能開始有了明顯地降低。由此可知, 真空粉末絕熱容器的工作真空區域屬于低真空區域。這樣的工作真空度只需用一般的旋片泵或機械增壓泵即可獲得。與真空多層絕熱容器的絕熱層包扎相比, 珠光砂粉末材料的充填更是方便得多。因此, 真空粉末絕熱更適合大容器、大規模、大批量生產。

1.高壓氣凝膠, 容重124kg/m3; 2.常壓氣凝膠, 容重120kg/m3;3.氣相膠, 容重290kg/m3; 4.珠光砂, 容重130kg/m3; 51 蛭石,容重300kg/m3

圖1 真空粉末絕熱材料表觀平均導熱系數與壓力的關系

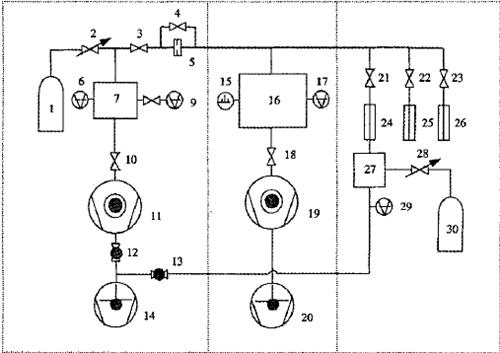

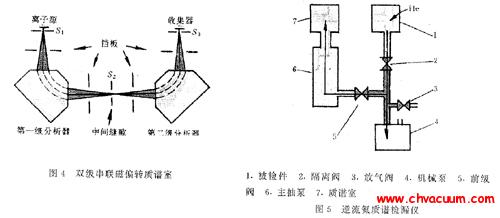

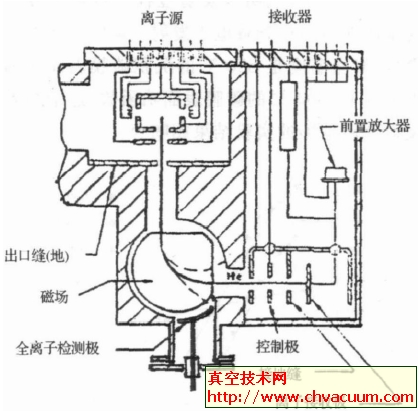

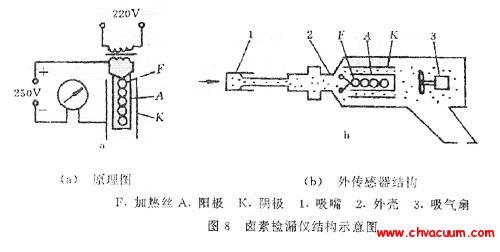

真空容器都存在檢漏的問題。目前公認最可靠的檢漏方法當數氦質譜儀檢漏。但是, 對于大型容器, 每臺容器的焊縫總長達幾十至幾百米, 如果要對每條焊縫、每個接頭做氦質譜儀檢漏, 工作量是相當大的。對每個月要求生產幾十臺大型容器的廠家來講更是難以實現。特別是對充填珠光砂后的封閉式容器, 由于珠光砂在夾層形成阻力, 檢漏更顯困難。怎么辦?其實, 早在20 年前, 我國的氦質譜檢漏儀生產還處于初級階段時, 真空粉末絕熱貯槽就在制造了。當時, 沒有采用氦質譜儀檢漏, 而是采用真空靜態升壓法檢漏。

從表1中可以知道, 氦質譜儀檢漏與靜態壓法檢漏的最小可檢漏率差別是很大的。而且, 靜態升壓法檢漏只能對泄漏定性, 不能準確定量, 更不能定點。但是, 這的確是一種簡單易操作的檢漏方法。

表1 真空檢漏法

在檢漏靈敏度高與低、檢漏方法難與易的比較之下, 作為生產廠家, 肯定首選易于操作的檢漏方法。為了在較低的檢漏靈敏度條件下, 滿足產品使用壽命的要求, 技術上采取了增加吸附劑的措施。真空粉末絕熱容器絕熱層厚度一般為250~ 300 mm , 有足夠的空間放置吸附劑, 利用低溫液體的冷量, 更能發揮吸附劑的吸附效果。

以我廠生產的真空粉末絕熱容器為例。如: 50m3低溫液體貯槽, 在有成熟的焊接工藝保證焊接質量的前提下, 內、外容器(焊縫) 經過無損探傷, 強度試驗, 氣密性試驗等工序的檢測, 在裝填珠光砂后,最終用靜態升壓法檢漏, 要求控制容器夾層總氣載(即總漏率與總放氣率之和)Q ≤1×10-4 Pa·m3/s。

根據表1 所示, 靜態升壓法的最小可檢漏率為10-2~ 10-3Pa·L/s, 是可以滿足以上夾層總氣載的檢測要求。按相關標準規定容器使用壽命為8 年計算, 8 年內總的氣體負荷

Q T ≤8×365×24×3600×1×10-4= 25229 Pa·m 3

真空夾層中設置有內裝5 A 分子篩的吸附室,5 A 分子篩經過充分的真空活化處理, 并采取措施保證分子篩只有當夾層真空度達到6 Pa 以下才與夾層真空接觸。容器的封結壓力≤5 Pa。當容器貯存低溫液體時, 5 A 分子篩發揮作用, 吸附夾層漏放氣。從圖2可以查出5 A 分子篩在液氮溫度下對氮氣的吸附量。在1. 33 Pa 平衡壓力下, 5 A 分子篩對氮氣的吸附量約為13. 3 Pa·m 3/g , 從前面計算可知, 8 年內氣體總負荷Q T ≤25229 Pa·m 3, 吸附這些氣體所需的分子篩量

圖2 5A 分子篩在液氮溫度下對氮、氖、氦的吸附等溫線

(虛線是室溫下對氮的吸附等溫線)

當然, 實際使用中, 分子篩的吸附量受預處理條件和冷卻效果的影響而有所變化, 氣體總負荷的成分也不只是氮氣, 而是以空氣為主的混合氣體(空氣中氮氣的體積百分比為78% , 其次是氧氣20. 9% )。考慮這些因素, 我們在50 m 3 低溫液體貯槽的夾層中放置了30 kg 5 A 分子篩, 認為足以吸附8 年中夾層中漏放氣體總負荷。對于大型容器, 通過控制容器夾層總氣載, 并結合分子篩的吸附作用來維持容器夾層的真空壽命, 比采用氦質譜儀檢漏更易于操作, 更經濟, 更適用于大批量生產。

壓力容器生產企業必須有成熟的焊接工藝和取得資格的焊工, 以確保優良的焊縫質量。容器還要經過無損探傷, 強度試驗, 氣密性試驗等工序的檢測,這些措施為最終滿足總漏率要求創造了條件。實踐證明, 在以上工序完成后, 進行靜態升壓法檢漏, 一般都能控制漏放氣率滿足產品使用要求。用氦質譜儀對每條焊縫分檢, 也是為了最終滿足總漏率要求,但是, 氦質譜儀不能檢測放氣率, 最終仍然要用靜態升壓法考核總氣載。故大多數廠家對真空粉末絕熱壓力容器沒有采用氦質譜儀檢漏而采用靜態升壓考核。再有, 筆者曾有這樣的經歷: 一臺10 m 3 容器經過無損探傷, 強度試驗, 氣密性試驗, 靜態升壓考核合格后, 再用整體氦罩法進行氦質譜儀檢漏, 檢漏靈敏度為5×10-8 Pa·m 3/s, 沒檢出泄漏。批量生產容積為175 L 的容器, 經過無損探傷, 強度試驗, 氣密性試驗后, 逐臺采用焊縫分段氦罩法氦質譜儀檢漏,發現泄漏的概率也很少。這些并不是說靜態升壓考核可以完全代替氦質譜儀檢漏, 而是說經過生產過程各工序的嚴格把關, 制造質量可靠的前提下, 最終以靜態升壓法作為考核總漏率的手段是可行的。

我國目前在用的國產真空粉末絕熱壓力容器,已經使用了10 年以上的仍然繼續在用。盡管使用中可能有些不到8 年就經過重新抽真空。《壓力容器安全技術監察規程》規定了壓力容器的定期檢驗周期,容器外部檢驗每年至少一次; 容器內部檢驗每6 年至少一次。對低溫絕熱容器, 雖然不能進行內部檢驗, 但應該結合容器的年檢測量夾層真空度。我們在低溫絕熱容器上設置有金屬熱偶真空規管和真空閥門。就好象汽車需要大修; 機械設備需要保養; 空調、冰箱需要補加制冷劑一樣, 低溫絕熱壓力容器在真空度降低的情況下需要重新抽真空來恢復其絕熱性能。參照圖1 , 我們在產品說明書上規定, 在用低溫絕熱壓力容器的夾層真空度接近(或達到) 66 Pa時, 需要重新抽真空, 以保容器的絕熱性能良好, 保證產品安全使用。