NiO/YSZ凝膠注模工藝流變特性研究

用水基凝膠注法制備固體氧化物燃料電池( SOFC) 陽極材料NiO/YSZ是目前的研究熱點之一。本文研究了凝膠注模工藝中固相含量、分散劑和pH值對NiO/YSZ陶瓷料漿流變性質(zhì)的影響。結果表明,NiO/YSZ水基料漿為假塑性流體;當pH=9、分散劑用量為0.012g/ml 、固相含量為45%(體積比) 的NiO/YSZ水基料漿,穩(wěn)定性好,滿足澆注成型工藝要求,適合成型SOFC陽極材料NiO/YSZ。

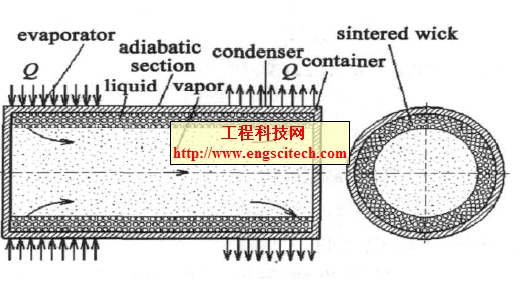

固體氧化物燃料電池(SOFC) 由于具有能量轉換率高、燃料可選范圍廣、不需用貴金屬催化劑以及全固態(tài)結構帶來的操作方便等優(yōu)點而被認為是一種很有發(fā)展前途的新能源技術。Ni/YSZ ( YSZ代表組成為8% Y2O3 (摩爾比和92%ZrO2 ) 是目前SOFC中使用最廣泛的陽極材料,它具有成本低、電導率高,以及在還原條件下高活性等優(yōu)點 。其中ZrO2的作用其一是作為Ni 顆粒的支撐基體,其二是調(diào)節(jié)熱膨脹系數(shù)與YSZ電解質(zhì)材料相匹配,其三是提供從電解質(zhì)到YSZ ,Ni/YSZ和燃料氣體三相交接處的離子傳遞通道 。因此,Ni顆粒的前驅體NiO在YSZ中的分散即材料的均勻分散至關重要。

凝膠注模成型工藝是20世紀90年代初美國橡樹嶺國家重點實驗室Mark A1 Janney 教授等提出的。它首次將傳統(tǒng)陶瓷工藝和聚合物化學有機結合起來,開創(chuàng)了在陶瓷成型工藝中利用高分子單體聚合成型的技術。該工藝制備的材料具有精確的尺寸公差、光滑的表面和均勻的微觀結構。凝膠注模成型工藝首先將陶瓷粉體分散于一定濃度的預混液中,球磨,得到高固相含量的懸浮液。懸浮液經(jīng)過引發(fā)劑引發(fā),固化干燥,燒結得到陽極材料。在該工藝中,高固相含量、低粘度、穩(wěn)定水基料漿的配制尤為重要。

將凝膠注模成型工藝用在SOFC元器件成型和制備方面是最近的事情,San Ping Jiang等采用凝膠注模成型工藝制備了NiO/YSZ陽極支撐的燃料電池,發(fā)現(xiàn)添加5%(質(zhì)量比) 分散劑聚丙烯酸銨,pH=10時,固含量在55%~80% 的NiO/YSZ陶瓷料漿粘度達到最低值,但是并未對NiO/YSZ陶瓷料漿固相含量進行優(yōu)化實驗。

在SOFC陽極材料中,對NiO和YSZ粉體的粒徑和粒度分布有嚴格的要求,通常采用納米級的粉體,納米級的粉體比表面積大,隨著粉體比表面積增大,漿體粘度呈指數(shù)規(guī)律上升。這也正是納米級粉體分散及在濕法成型中普遍存在的難題。本文主要針對高固相含量的NiO/YSZ水基料漿流變學性質(zhì)進行研究,希望獲得分散性和穩(wěn)定性良好的水基漿料,來制備滿足要求的SOFC陽極材料。

1、實驗

1.1、實驗原料和過程

YSZ粉料為實驗室自制,中位徑為0.53μm 。NiO粉(電子級) 購于蜀都電子材料廠,粒度分布如圖1所示。有機交聯(lián)體系詳見表1 ,單體與交聯(lián)劑質(zhì)量比為20∶1 。實驗原料質(zhì)量比YSZ∶NiO 為1∶1 ,自制聚丙烯酸銨分散劑,外觀為淺黃色液體,用氨水作為pH調(diào)節(jié)劑。分別配制固相含量為35% ,45%和55%(體積比) 的懸浮液,在球磨機上球磨24h ,混和均勻。采用NXS-11A 旋轉黏度儀(四川成都儀器廠) 測試料漿粘度。測試用NiO/YSZ水基料漿為40ml。測試粘度和剪切應力時,剪切速率控制在1.23~996s-1范圍內(nèi)。調(diào)整工藝參數(shù)如固相含量、分散劑和pH值,進行比較實驗。固相含量根據(jù)式(1)計算:

式中,m ,ρ分別為各自的質(zhì)量和理論密度,VH2O為懸浮液中水的體積。

圖1 NiO粒度分布圖

表1 有機交聯(lián)體系

2、結果與討論

2.1、固相含量對流變性質(zhì)的影響

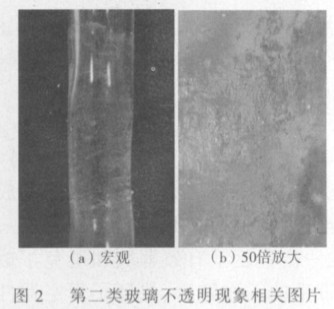

在pH=9、分散劑用量為0.012g/ml 時,NiO/YSZ水基料漿粘度隨剪切速率變化曲線如圖2 所示。結果表明,穩(wěn)定的NiO/YSZ水基料漿表現(xiàn)出剪切變稀特性,固相含量在35%~55%范圍內(nèi),漿體粘度相對較低,均小于1Pa ·s ,此時漿體適合澆注成型。從圖2中還可以看出,NiO/YSZ水基漿體中固相含量越高,其初始粘度越大,但是隨著剪切力的增加,懸浮料漿屈服于剪切力,即隨著固相含量的增大,NiO/YSZ漿體粘度變化不大。

剪切變稀的實驗現(xiàn)象證明了細顆粒陶瓷粉體在料漿中處于絮凝狀態(tài),此時NiO/YSZ料漿,在剪切力的作用下,絮凝物的結構為剪切力所拆散,因而粘度降低。如果料漿中絮凝物的結構被完全拆散,粘度就不能進一步下降。NiO/YSZ水基漿體中固相含量越高,坯體密度越大。但是55%的懸浮料漿穩(wěn)定性不夠,靜置10h后,漿體會分層。從式(2) 可以看到,顆粒間距h隨固相含量Φ的增加而明顯減小。

圖2 不同固相含量懸浮體流變特性曲線

式中, d為顆粒直徑, h為顆粒間的距離,Φ為固相體積。