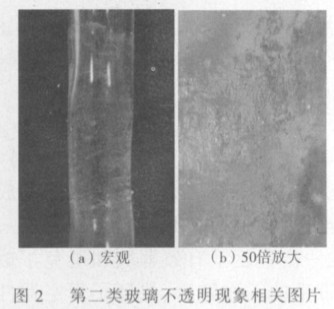

近貼聚焦成像器件光電陰極傳遞封接工藝研究

依據近貼聚焦系列成像器件研究的需要,開展了光電陰極真空傳遞封接工藝研究,并且結合器件的研制對封接工藝質量進行了可靠性的考核。結果證明,用InSn 合金焊料進行光電陰極真空傳遞封接,其工藝穩定,性能質量可靠,封接氣密性成品率高。這種工藝除了用于成像器件的研究和生產外,也可用于非匹配材料的氣密性封接,具有廣泛的應用前景。

近貼聚焦光電成像器件研究中,由于管子結構緊湊,管內空間體積小,無法焊接排氣管,整個管子排氣是在超高真空室內進行。這種管型與靜電聚焦成像器相比,不同之處就是陰極組件與管體不進行氬弧焊接,光電陰極不在管內制備,而是在專用真空制備室內完成,與管體是相分離的。陰極制備完成后,是用磁力傳遞方法將陰極與管體在真空室內用焊料封接在一起。它是器件制造的最后一道工序,其封接氣密性直接關系到制管的成功與失敗。所以,研究出性能可靠、工藝質量穩定、適用于制造微光器件的光電陰極傳遞封接工藝是保證器件研制成功的關鍵。

1、焊料材料選擇

1.1、焊料性能要求

各種成像器件光電陰極制備都有一個共同的重要工序,就是要應用銫原子進行陰極激活,并依次來提高光電陰極靈敏度。對光電陰極發射來講,只有激活溫度降到130 ℃以下時,光電子發射層表面陰極結構才趨于穩定。這時進行陰極傳遞封接可保證陰極靈敏度不下降。要保證高性能成像器件的研制,實現陰極傳遞封接氣密性的高成品率,對焊料材料的要求是:

(1) 焊料熔點、流點低于130 ℃;

(2) 400 ℃烘烤溫度下,蒸氣壓低于1 ×10 -7 Pa ;

(3) 焊料雜質含量低于1/ 1000 , 純度高于99.99 %;

(4) 焊料低溫熔化狀態下流散,浸潤性好。

1.2、焊料材料選擇

為了滿足封接焊料的性能要求,通過資料調研可選用的焊料材料有7 種(見表1) 。經過性能的比較與分析,確定選用InSn 合金材料做為封接焊料。配合器件封接結構, 焊料規格定為直徑為2mm 的線材。使用時,按結構照配成相應的環型圈裝入儲銦槽內。

表1 七種低熔點焊料性能比較

2、試驗裝置與方法

2.1、管體化銦

要實現封接氣密性的高成品率和可靠性,必須要先在真空中將焊料熔化于管體陰極封接槽內,并在1 ×10 - 4 Pa 真空度中500 ℃保溫,使焊料與管體儲銦基底面形成良好的互熔層,以確保焊料流散的均勻性。管體化銦是在沈陽科儀廠生產的HV GRL500 型超高真空無油真空爐中完成。其過程是:將盛銦管體送入真空爐排氣,待真空度達到1×10 -4 Pa 后,進行爐體升溫,經過升溫→保溫→降溫過程后,取出管體,檢查化銦效果,當焊料表面光亮、無氧化、無氣孔、流散均勻,無斷裂等缺陷,則化銦質量合格。

2.2、陰極傳遞封接

將化銦合格的管體配裝上微通道板(MCP) ,熒光屏,連同陰極組件一起送入超高真空綜合制管臺內,經過對管體烘烤排氣,電子清刷微通道板,光電陰極制備等工序,待光電陰極電子發射層穩定后,使真空腔室溫度保持在130 ℃以上,再把光電陰極用磁力傳遞桿從陰極制備室傳送到封接室,與管體進行封接,確認封接完全成功后,隨后立即切斷爐體加熱電源,使溫度隨爐自然降溫到室溫,從而完成陰極傳遞封接和整管制備。

3、結果與討論

3.1、封接基材表面層處理

成像器件管體使用的金屬材料為Fe2Ni2Co 合金, 焊料流散性能試驗證明,380 ℃烘烤溫度下, In-Sn 合金在可伐表面的浸潤性較差,流散不均勻,有斷裂現象,難以滿足封接氣密性要求。為了保證陰極傳遞封接氣密性的高成品率,我們將原來在可伐上直接化銦,改為先在化銦處真空電子束蒸鍍一層300 nm 的鎳。經過化銦試驗,焊料的流散性完全滿足要求,成功地解決了低溫焊料流散性差和高溫焊料蒸發的化銦質量問題。

3.2、封接結構

考慮到近貼聚焦成像器件光電陰極與MCP 之間的距離較近和光電陰極電子傳導及銦封氣密性問題,除在玻璃光電陰極基底封接面上蒸鍍總厚度為300 nm 的多層膜外,還在封接結構上采用了彎勾儲銦。封接時使焊料處于熔化狀態,使陰極封接面與焊料接觸后,只在鍍鎳金屬面上流散,并借助于接頭間隙的毛細作用而填滿焊縫,焊料量保證在1.5 g以上,可實現氣密性封接,提高成品率,封接結構如圖1 所示。

圖1 陰極封接結構

這種結構的特點在于:一是可以保證焊料量;二是防止加溫時焊料外流,產生陰極與MCP 間短路和封接漏氣。經過封接氣密性試驗統計,這種結構可使氣密性封接成品率大于90 % ,另一個重要措施即就是:在陰極玻璃封接面上蒸鍍多元合金膜,其材料為Cr2Ni2Cu ,總厚度控制在300 nm 左右。其作用有兩個:一是有利于傳導電子,二是保證銦封氣密性。實驗證明,三元合金膜封接成品率遠高于二元合金膜。

3.3、封接溫度與焊料量控制

3.3.1、傳遞封接溫度

高靈敏度光電陰極的制備最終結果是以銫使靈敏度達最大時結束激活,此時陰極溫度一般在230℃左右。在這種溫度下,由于陰極發射層表面未達到原子配比平衡狀態,發射層不穩定,若進行傳遞陰極封接,則會造成陰極靈敏度下降。經制管試驗得出,為了使陰極傳遞靈敏度不下降,并能保證陰極封接不漏氣,陰極傳遞封接溫度應為130 ℃,可實現陰極傳遞封接氣密性高成品率和管內陰極靈敏度不下降。

3.3.2、焊料量控制

保證陰極傳遞封接氣密性高成品率,除對封接溫度和焊接件的封接面膜層有嚴格的要求外,再就是確保焊料有適當的重量,若焊料量太多,易造成電極間短路,而太少則會封接漏氣。通過實驗,本文采用了稱重法來控制焊料量,在保證焊料不外流的況下,焊料量控制在1.1~1.5 g ,實現陰極傳遞真空封接氣密性和高成品率。

3.3.3、封接成品率

在雙近貼聚焦成像研究中,對光電陰極采用傳遞熱銦封,其封接氣密性成品率大于95 % ,靈敏度合格率大于90 % ,總體指標全面合格率大于60 %。所有微光成像器件研究中它的制管成品率是最高的。由于該工藝簡便,設備造價低,制管周期短,工藝穩定可靠,也成功應用于納秒級快響應和紫外雙近貼成像器件研究中,取得了良好的經濟效益。

4、結論

通過對雙近貼聚焦成像器件光電陰極真空傳遞封接工藝的研究可得出以下結論:

(1) 為滿足器件研制需要,選用InSn 合金做封接焊料,可實現管內陰極靈敏度不下降。

(2) 在化銦面處采用真空電子蒸鍍總厚度為300 nm 的鎳膜,可保證讓銦錫焊料表面流散均勻,防止焊料堆積或局部焊料不浸潤。

(3) 陰極封接面鍍300 nm 的Cr2Ni2Cu 三元合金膜,既實現陰極電子導通良好,又保證傳遞銦封氣密性。

(4) 陰極傳遞封接溫度為130 ℃,封接不漏氣,成品率大于90 %。

(5) 管體烘烤排氣焊料無外流,焊料量控制在111~115 g ,可滿足封接不漏氣。過多易產生陰極與MCP 短路,過少易漏氣。

總之,本陰極傳遞封接工藝穩定可靠,封接氣密性成品率高,屬于先進的封接工藝。同時,這種工藝不僅適用于其它各種成像器件的研制和生產,也適用于各種非匹配材料的封接,在光電器件研究領域具有廣泛的應用前景。