微熱管的灌注抽真空制造技術

微熱管是高熱流密度光電芯片領域廣泛應用的高效熱傳導元件,抽真空和灌注是其性能的重要影響工序。通過分析目前微熱管制造工藝中常用的抽真空灌注技術,提出灌注抽真空微熱管制造技術;分析該技術的工作原理和二次除氣理論,建立工質額外充液量、微熱管工作死區、二次除氣集氣段長度等數學模型;對比分析抽真空灌注與灌注抽真空兩種制造技術的特點;搭建微熱管性能測試平臺,對采用灌注抽真空技術制造的銅—水溝槽式微熱管進行性能測試;對比研究引入額外充液量前后,灌注抽真空技術制造的微熱管傳熱性能的差異,發現引入額外充液量后,微熱管性能提高了12 倍。試驗結果表明灌注抽真空技術可以很好地滿足微熱管的制造需求。

0、前言

高性能電子設備的熱流密度已超常規空氣強制對流換熱能力極限。SAUCIUC等研究發現通過采用銅材、增加重量、優化翅片結構和提高風速,空氣強制對流散熱器的傳熱極限為0.15℃/W。微熱管具有熱阻低、體積小、重量輕和無需額外動力驅動等優點,VASILIEV研究發現其已成為未來高集成度電子芯片散熱的關鍵元件,其理論被COTTER于1984年提出之后引起廣泛關注。SUMAN回顧了20世紀90年代以來微熱管的理論模型、性能試驗和制造技術,發現大量文獻對其傳熱理論進行了分析。KANG 等研究發現,不同工質充液量的微熱管具有很大的差異,真空度和充液量是影響微熱管性能的重要因素。已有的微熱管制造方面的文獻主要集中在毛細吸液芯制造、結構設計等方面,對其中的抽真空和工質灌注技術的研究涉及很少,僅有一些試驗性研究。

PETERSON指出微熱管傳統抽真空和灌注技術主要有抽真空灌注技術和灌注工質后蒸發除氣技術。微熱管工作時,SARRAF 等研究發現,空氣等不凝性氣體將會在冷凝段積聚,該現象是微熱管可靠性下降的主要原因。由于完全蒸發除氣技術徹底排除不凝性氣體困難且真空度難以控制,在微熱管制造中已很少使用;目前使用的主要是抽真空灌注技術:將微熱管一端封口且壁殼清潔除氣后,用高真空泵將其內部抽真空到10–3 Pa,最低也要達到10–1 Pa。由于液體在高真空環境下因飽和蒸氣壓下降而易蒸發,高真空泵對管道內的液體十分敏感。連續生產時,采用該技術生產的微熱管,受到設備管道內殘余液體的影響而生產效率受到限制。

基于不凝性氣體在微熱管工作時在冷凝段聚集的現象,以及蒸發除氣技術原理,本文提出灌注抽真空微熱管制造技術:微熱管首先在低真空度環境下預先封裝,然后利用加熱使不凝性氣體在冷凝段的集氣段聚集,最后將集氣段去除。采用對比研究的方法,通過原理分析和試驗研究,對該技術進行論證。該技術的使用,將大為提高微熱管生產效率,降低生產設備投資成本。

1、微熱管抽真空與灌注制造技術

1.1、微熱管的工作死區

微熱管是相變傳熱材料,工作原理如圖1。它由相變材料(工質)、壁殼和毛細吸液芯組成。工質在蒸發段加熱發生相變,經過絕熱段傳送到冷凝段釋放出熱量后重新凝結為液體,最后依靠毛細吸液芯的毛細作用回流到蒸發段,完成一個工作循環。

圖1 微熱管工作原理

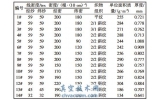

工質在微熱管工作前主要以液態形式存在,工作時轉變為氣態。為了使工質在低溫下發生相變,需要提高微熱管壁殼內的真空度。微熱管制造環境溫度θ1 通常恒定,此時工質的飽和蒸氣壓為psau1。封裝完后,管內體積為V0 的微熱管內的氣壓為p1,則殘余空氣分壓

pair1 = p1 − psau1 (1)

該微熱管如在θ2 溫度下工作,此時工質的飽和蒸氣壓為psau2,則微熱管內的壓力p2 根據混合氣體的道爾頓(Dalton)定律為

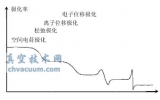

微熱管正常工作時,如冷卻充分,混合氣體中的不凝性氣體(以空氣為主)將會動態的與工質蒸氣分離。分離出的不凝性氣體,由于傳熱系數遠小于工質的相變,可以認為是熱傳導的死區。該體積稱為微熱管的工作死區Vdead,假設所有的氣體皆為理想氣體,則

1.2、抽真空灌注技術

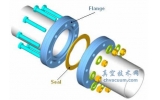

目前微熱管的制造技術普遍采用抽真空灌注技術,即先利用高抽真空設備將壁殼內環境抽離到高真空,然后往內灌注一定量的工質,見圖2。為了保持高真空,抽真空后壁殼將不能移動,故高抽真空設備和灌注設備、封口裝置必須組合設計。利用針閥等小流量氣密性好的閥門來準確控制微熱管所需的充液量ql,其精度達到0.1 mL,數值的大小與壁殼容積、毛細吸液芯類型和幾何參數、使用環境等有關,POPOVA 等提出以毛細吸液芯孔隙體積和壁殼內工質蒸氣量之和計算。

圖2 熱管抽真空灌注系統原理圖

抽真空灌注方式制作的微熱管,其真空度與真空泵的抽速v 和時間t 有關。灌注工質前,對于管內體積為V0 的微熱管,假設氣體為理想氣體,經過時間t,微熱管內的氣壓將由標準大氣壓p0 下降到p(t),經過時間Δt,根據波義耳(Boyle R)定律

該技術制作的微熱管性能穩定,不凝性氣體少,工作死區可以忽略。然而由于工質灌注和抽真空聯動裝置的復雜性、高真空設備對液體的敏感性,造成設備價格高、生產效率較低,在實際生產中成本高。

1.3、灌注抽真空技術

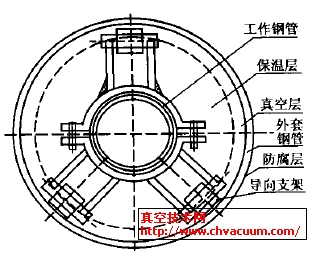

先在微熱管壁殼內灌注一定量的液態工質,然后進行抽真空(一次除氣,真空度較低)。由于液態工質會隨著真空度的提高而發生相變,此時很難達到高真空。為了防止工作死區過大,需要額外引入不依靠真空泵而去除空氣的二次除氣方法,其裝置原理如圖3 所示。對工作段有效長度為l1、中徑為d1 的微熱管,在封口段預留長度為長l2、中徑為d2的集氣段。低真空泵一次除氣后,在集氣段頂端預先封口。二次除氣時,加熱微熱管蒸發段到θ3,此時工質的飽和蒸氣壓為psau3。冷凝集氣段,使液態工質發生相變后推動壁殼內不凝性氣體向集氣段流動。氣態工質凝結后依靠毛細和重力作用重新返回蒸發段,而殘余空氣等不凝性氣體則在集氣段積聚。一段時間后,不凝性氣體在密封壁殼集氣段內偏析,達到與氣態工質動態的分離。最后,利用封口模將微熱管集氣段從工作段去除。