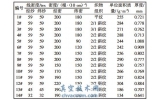

國(guó)內(nèi)外金屬化爐概述

隨著電真空技術(shù)的不斷發(fā)展,對(duì)陶瓷與金屬封接件的要求也越來越高,在其制造過程中金屬化這道工序是極為關(guān)鍵的,金屬化的質(zhì)量直接會(huì)影響到封接件的質(zhì)量和可靠性。那么金屬化爐便成為影響產(chǎn)品質(zhì)量的關(guān)鍵設(shè)備。近十幾年來,我國(guó)一些企業(yè)從國(guó)外引進(jìn)了一些金屬化爐,國(guó)內(nèi)的一些制造廠也生產(chǎn)了大量用于陶瓷金屬化的設(shè)備,其中有些廠家吸取了國(guó)外設(shè)備的許多優(yōu)點(diǎn)并不斷改進(jìn),再加上近年來國(guó)內(nèi)金屬制造業(yè)和耐火材料制造業(yè)的發(fā)展,生產(chǎn)出了比較先進(jìn)實(shí)用的金屬化爐,為國(guó)內(nèi)陶瓷金屬化的規(guī)模生產(chǎn)提供了優(yōu)良的設(shè)備。

金屬化爐主要分為立式和臥式兩種類型。立式爐為間歇式爐,它的特點(diǎn)是溫度曲線可隨著所燒產(chǎn)品的類型而進(jìn)行特殊設(shè)置,可以燒結(jié)尺寸比較大的產(chǎn)品,可以控制干濕氫的轉(zhuǎn)換,耗氣量較小,可以靈活地進(jìn)行生產(chǎn),其缺點(diǎn)是產(chǎn)量低,溫度均勻性不太好,易出現(xiàn)花斑和金屬化面發(fā)花的現(xiàn)象。臥式爐為連續(xù)式爐,適于大批量生產(chǎn),工藝調(diào)整好后能夠穩(wěn)定生產(chǎn),產(chǎn)品一致性較好,其缺點(diǎn)是溫度曲線不宜經(jīng)常變化,爐內(nèi)的干濕氫氣氛不易控制,耗氣量大,不宜頻繁升降溫,一次性投資較大。下面對(duì)兩種類型的金屬化爐的結(jié)構(gòu)和特點(diǎn)進(jìn)行以下概要介紹。

1、臥式爐

以美國(guó)進(jìn)口的BTU爐為例。

1.1、爐體概述

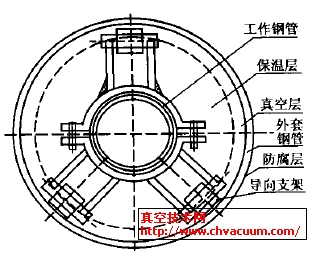

該爐是一種連續(xù)工作的高溫推板爐,在可控氣氛(通常為氫氣或氮?dú)浠旌蠚? 下進(jìn)行工作,其外形見圖1所示。氮?dú)浠旌蠚馐怯梢喊狈纸庵瞥?生產(chǎn)成本較低,國(guó)內(nèi)臥式氫爐多采用氮?dú)浠旌蠚狻V鳡t體分成三大部分:預(yù)熱區(qū)、高溫加熱區(qū)和冷卻區(qū)。需進(jìn)爐的產(chǎn)品先放在主爐體南側(cè)傳送帶的推板上,由入口推桿、主推桿、出口推桿、返回推桿來完成連續(xù)循環(huán)工作。產(chǎn)品的推進(jìn)速度可調(diào)節(jié),每個(gè)加熱區(qū)獨(dú)立進(jìn)行加熱,這樣就可滿足不同的金屬化工藝曲線。如降低推進(jìn)速度可使預(yù)熱、保溫及降溫時(shí)間延長(zhǎng)。工藝氣體的輸入和排出由氣體控制系統(tǒng)完成。

圖1 爐子外形圖

1.2、爐子的幾個(gè)主要組成部分

1.2.1、傳送及驅(qū)動(dòng)系統(tǒng)

驅(qū)動(dòng)系統(tǒng)由四個(gè)推桿組成,每個(gè)推桿由一個(gè)直流馬達(dá)帶動(dòng),其中主推桿因需推二十多塊推板和產(chǎn)品,馬達(dá)的功率較大。推板由耐高溫的耐火材料制成,缺點(diǎn)是進(jìn)爐多次后易開裂,容易卡舟,需經(jīng)常觀察,及時(shí)更換。推板也可用鉬板,使用壽命長(zhǎng),但造價(jià)較高。返回傳送帶由金屬框架構(gòu)成,有底輪和側(cè)輪,可減少推板運(yùn)動(dòng)時(shí)的摩擦力。

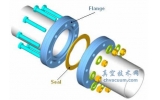

1.2.2、出入口

出、入口門由鋼板制成,由壓縮空氣控制氣動(dòng)閥門完成開關(guān)門動(dòng)作。門口設(shè)有天然氣常明火和紫外線探測(cè)器,一旦火頭熄滅,它會(huì)立即啟動(dòng)點(diǎn)火器點(diǎn)火,將天然氣點(diǎn)燃。在關(guān)門時(shí)出入口的氫氣量較小,開門前自動(dòng)將氣量增大,這時(shí)爐子保持正壓,可防止空氣過多地進(jìn)入爐內(nèi),造成產(chǎn)品出爐時(shí)金屬化面氧化。兩爐門方向均與推進(jìn)方向成90°。國(guó)內(nèi)有的廠家在爐門處作了一些改進(jìn),如出口爐門與推進(jìn)方向成180°,相當(dāng)于延長(zhǎng)了冷卻段,使產(chǎn)品的出爐溫度有所降低,開門時(shí)還可減少外部空氣進(jìn)入爐內(nèi)。另外,還縮短了開啟爐門的時(shí)間,減少了開門時(shí)的耗氣量。

1.2.3、主爐體

爐膛的最內(nèi)層由高溫耐火材料構(gòu)成一個(gè)上方為拱形的內(nèi)腔,使用金屬鉬帶作為加熱元件,鉬帶分布在內(nèi)腔兩側(cè),熱量直接輻射至產(chǎn)品上。其優(yōu)點(diǎn)是加熱子不與耐火材料接觸,不會(huì)發(fā)生爐管或爐絲板燒熔現(xiàn)象。爐膛的底部由若干個(gè)爐底板組成,爐底板兩側(cè)邊緣凸起,使推板在凹槽內(nèi)前行,可防止推板偏離方向而造成卡舟。卡舟對(duì)于臥式氫爐來說是一個(gè)不好處理的故障,首先要將爐溫降低到一定的程度,再用器具將爐內(nèi)的產(chǎn)品和推板全部弄出,檢查爐絲的受損情況(若受損嚴(yán)重,就必須將爐子降至室溫,開蓋更換爐絲) ,再將推板依此推入,升溫工作,既耽誤時(shí)間又毀壞了一些推板和鉬舟。每個(gè)加熱區(qū)上方安裝一個(gè)熱電偶,其信號(hào)傳至中央控制器自動(dòng)控制爐內(nèi)溫度。熱偶為鉑銠熱偶,外套一根致密的剛玉管,防止氫氣進(jìn)入,管內(nèi)充氮?dú)獗Wo(hù)。國(guó)內(nèi)現(xiàn)在主要采用鎢錸熱偶,其造價(jià)低,適于在氫氣中使用,但其穩(wěn)定性較差,易漂移,因此需經(jīng)常檢測(cè)。內(nèi)腔外是幾層高溫耐火磚,最外層是幾層輕質(zhì)保溫磚。

在預(yù)熱區(qū)的上方有一個(gè)排氣口,內(nèi)置一個(gè)瓷質(zhì)煙囪,從排氣口逸出的氫氣由天然氣常明火點(diǎn)燃,并設(shè)有一個(gè)紫外線探測(cè)器,其作用同出入口的紫外線探測(cè)器。從爐內(nèi)排出的有機(jī)物質(zhì)也會(huì)在瓷制煙囪內(nèi)堆積,因此爐子使用一定時(shí)間后,需清理瓷煙囪內(nèi)的污物,防止其結(jié)塊后掉入爐內(nèi)污染產(chǎn)品或因爐內(nèi)排氣不暢而影響金屬化質(zhì)量。在爐頂排氣口處還設(shè)有爐壓調(diào)節(jié)裝置,可根據(jù)壓力表顯示由人工進(jìn)行爐內(nèi)壓力調(diào)節(jié)。

冷卻區(qū)后部是一方形鋼制通道,外壁安裝了幾圈銅制水管,內(nèi)通冷卻循環(huán)水,使產(chǎn)品在該段能較快地降溫。冷卻水量由人工控制,可根據(jù)出口水溫來進(jìn)行調(diào)節(jié)。有些廠家將水冷區(qū)也分為幾段,每段可獨(dú)立控制水量。

爐子的兩端還各設(shè)有一個(gè)觀察口,在卡舟和處理時(shí)觀察爐內(nèi)情況。

1.2.4、濕氫裝置

由于金屬化工藝要求高溫段爐內(nèi)氣氛為濕氫,所以必須設(shè)置一個(gè)濕氫裝置。它位于冷卻區(qū)的旁邊,一部分干氫進(jìn)入濕氫罐后變成濕氫再進(jìn)入爐內(nèi),罐內(nèi)應(yīng)用去離子水(因自來水易結(jié)垢,會(huì)造成管路堵塞) 。濕氫裝置還配有加熱器和水位計(jì)。加熱器可自動(dòng)控制罐內(nèi)的水溫,水位計(jì)可自動(dòng)調(diào)節(jié)罐內(nèi)的水位,使之保持恒定。這樣才能保證濕氫量的穩(wěn)定,從而使金屬化層很好地?zé)Y(jié)于陶瓷表面。

1.3、自動(dòng)控制系統(tǒng)

該爐自動(dòng)化程度較高,技術(shù)人員將工藝輸入計(jì)算機(jī)后,爐子將自動(dòng)完成整個(gè)工藝過程。操作人員的任務(wù)是裝卸產(chǎn)品和處理報(bào)警。其還配置了一套專用軟件,界面見圖2 。功能齊備,界面清晰,便于操作。