AlN陶瓷與可伐合金的活性封接

隨著電子工業的高速發展,電子電力器件朝著模塊化、智能化的方向發展。由于集成度不斷提高,元器件的體積也越來越小,因此人們希望有一種熱導率高的陶瓷材料來代替氧化鈹和氧化鋁,以解決元器件的散熱問題。AlN陶瓷具有很高的熱導率,在陶瓷材料中僅次于BeO和SiC,其力學強度高、抗腐蝕、熱膨脹系數與硅相匹配、無毒,成為目前最具有發展前途的一種陶瓷基板材料。但是,要使AlN陶瓷作為一種散熱基板材料來使用,必須要實現AlN陶瓷與其他材料(金屬、合金等) 的有效封接。

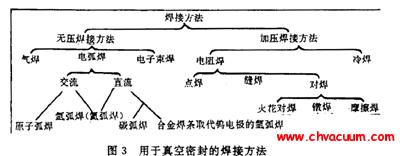

焊接是一種實現陶瓷與金屬封接的常用方法,它是通過使用焊料,在陶瓷的表面形成液相合金潤濕陶瓷來實現的。由于陶瓷很難被傳統的焊料潤濕,需要預先在陶瓷表面上鍍一層金屬化層,目前最常用的是Mo-Mn金屬化法,但是這種方法工藝復雜,成本高。另外,由于Mn的抗腐蝕能力比較差,使這種連接方法在核反應工業領域的應用受到限制 。

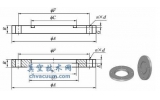

活性金屬封接法是電真空器件常用的陶瓷金屬封接方法,這種方法不僅可以實現金屬與陶瓷或者陶瓷與陶瓷的封接,而且具有被焊接金屬與陶瓷不需要加壓,在較低的溫度下一次加熱即可焊接成功、陶瓷不需要金屬化,工藝簡單等優點。本文針對AlN陶瓷及可伐在真空器件中的應用,采用Ag-Ti活性焊料對兩者進行了封接,并討論了活性封接機理。

1、試驗方法

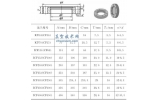

試驗采用摻雜5%Y2O3做燒結助劑的AlN陶瓷,采用北京有色金屬研究院提供的厚度約為0.1mm的Ag-Ti活性焊料片。

試驗前采用高精度切片機對陶瓷和可伐進行加工。將AlN 陶瓷和可伐合金分別加工成3mm×4mm×18mm 的標準抗彎條,做焊接后試樣的彎曲強度測試,并將AlN 陶瓷和可伐合金分別加工成4mm ×12mm ×12mm的陶瓷板和5mm×5mm×10mm的剪切條,做焊接后試樣的剪切強度測試。焊接前,先用砂紙研磨AlN陶瓷和可伐合金的待焊接表面,然后先用酒精清洗,再放入丙酮溶液中超聲波清洗約20 min ,以除去表面的油漬等污垢,Ag2Ti 活性焊料片在使用前先除去表面的氧化層,然后再放入丙酮中超聲清洗。最后在真空度優于1.0×10- 3Pa 的CZL-160程控真空爐中進行焊接試驗。焊接溫度為1240K,升溫速率10 ℃/ min 。

焊接試驗完成后,在微機控制的精細陶瓷試驗機上做力學性能檢測。采用SEM掃描電鏡、EBSD背散射電子、EDS能譜分析方法對焊接面進行組織形貌觀察和成分分析,并采用逐層剝離的方法對焊層逐層進行XRD物相分析。

2、結果及討論

2.1、焊層顯微結構分析

圖1是焊層截面的掃描電鏡照片,從圖中可見焊層與焊接基體之間界面清晰,焊接良好,焊層的厚度大約為60μm ,能譜分析證明,焊層中的白色基體A 相為Ag,在焊層中靠近可伐合金一側的界面附近出現了一條灰色的帶狀組織B ,而C是陶瓷與焊料之間的潤濕層。在顯微鏡下觀察發現,帶狀組織B在焊層中連續分布,并不中斷,組織B 的形貌照片如圖1 中的左上角所示,經仔細觀察發現,組織B中有顏色不同的兩相,其中,左側相a 比右側相b的顏色要稍淺一些,能譜證明,a , b相都是富Fe ,Ni ,Ti相,并含有少量的Co和Al,但在a 相中Fe 和Co的含量更高一些,與a 相相比較, b相中Ni, Ti,Al的含量增加,而Fe 和Co 的含量則相對降低,組織B中a ,b兩相的元素組成如表1 所示。

圖1 焊層的EBSD形貌照片 圖2 潤濕層C的形貌照片 圖3 焊接界面微觀結構及各元素的線分布

圖2是潤濕層C處的放大照片,可以看出陶瓷界面上的潤濕層厚度大約為0.7μm ,但在陶瓷界面上的潤濕層b 附近出現了一條淺灰色的過渡帶a ,能譜分析,圖2 中的a ,b 都含有大量的Ti ,并含有Al ,N 和Ag ,但是在b 中Al 元素的含量高于a ,而Ag 的含量則比a 中低很多,可見,a 是以Ag為基體的相。

表1 a ,b 兩相的化學組成( 質量比) ( 單位:%)

圖3是陶瓷、可伐合金以及活性焊料中各元素在焊層中的分布情況,根據以上分析可以看出,焊料中的活性元素Ti 主要集中在了AlN 陶瓷界面和焊層中的帶狀組織B 中。由于在焊接溫度下,活性焊料合金熔化成液相,降低了固體活性焊料與可伐合金基體之間的界面能,因此,活性焊料與合金基體中的元素開始相互擴散,但由于開始焊料層向合金基體的擴散很慢,此時大部分是可伐合金中的元素向液相活性焊料層的擴散,由于Fe ,Ni 與Ti的親和力很強,均能溶解部分Ti ,并能降低Ti 的活性,因此,可伐合金中的Fe ,Ni 均會向焊層中擴散,同時可伐合金中的Co 也會一起向焊層擴散,而焊料層中的Ti 則部分向AlN 陶瓷界面富集,另一部分則向著可伐合金基體擴散,由于Fe ,Ni與Ti之間的親和力以及合金與焊料之間元素的相互擴散作用,使Fe ,Ni , Ti 在焊層中富集。最后由于基體中元素向焊層的擴散和溶解,使熔融的液相活性焊料逐漸收縮凝固,并最終在焊層中形成了富Fe ,Ni ,Ti相。

2.2、XRD分析

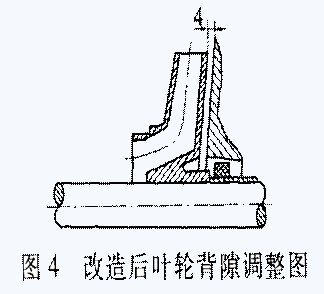

試樣采用對焊接表面逐層剝離的方法,對焊層逐層進行XRD分析。圖4中(a) , (b) 是焊層XRD的分析結果, 其中(a),(b)結果所代表的位置與AlN陶瓷界面之間的距離關系是: (a)<(b)。

圖4 焊層XRD分析結果