真空玻璃的使用壽命

真空玻璃主要用作建筑物及工業產品(如冰柜門、車船窗等)的外圍護材料,在其長達數十年的服役期間要經受日光照射、高低溫變化的反復作用,在此期間能否穩定地保持其良好的性能是真空玻璃做為工業產品能否生存發展的關鍵。

所謂“真空玻璃使用壽命”是指真空玻璃隔層內的工作真空度(≤0.1 Pa)所能保持的時間。導致工作真空度下降的主要因素有:

1、滲漏

真空玻璃周邊及抽氣管均采用顯象管工業大量使用的低熔點玻璃粉熔封,半個多世紀的應用實踐證明(1939 年黑白電視問世,1953年彩電問世):這種密封材料足以滿足顯象管等各種電真空器件的密封要求(電真空器件的允許漏率≤10- 12 Pa·m3/s)。

2、滲透

氣體對玻璃的滲透以分子態進行,分子直徑逾小逾易滲透。在各種氣體中,He 氣對玻璃的滲透率最高, 盡管空氣中He 的分壓只有0.53 Pa,對玻璃的滲透主要還應考慮He。滲透系數Ks 是表征氣體滲透性能的物理參數,玻璃越硬Ks 越大,反之Ks 越小。改變玻璃成份,Ks 最多可變化6 個數量級。浮法玻璃為鈉鈣玻璃,其中堿性氧化物(Na2O,K2O,CaO 等),阻塞了He 分子的滲透孔道,使He 氣的Ks 值大大降低。對20℃, 鈉鈣玻璃, 外推求得He 的Ks 值約為7.5×10-13cm3·Pa/cm2·s·Pa·mm-1 量級。對1 m2 真空玻璃,He 的滲透率按下式估算:

Qs = Ks·(P2- P1)·2×A/d (8)

式中Ks為He 對鈉鈣玻璃的滲透系數cm3·Pa/cm2·s·Pa·mm-1;(P2- P1)———玻璃內外He 壓差,Pa;A———玻璃面積,cm2;d ———玻璃壁厚,mm

Qs=7.5×10- 13×0.53×2×100×100/(4+4)=1×10- 9 Pa·cm3/s = 1×10- 15 Pa·m3/s

由上述結果可見:Qs<< 電真空器件允許漏率10- 12 Pa·m3/s,實不足慮。

3、玻璃內表面放氣

影響真空玻璃壽命的主要因素玻璃表面和體內含有大量氣體,主要是H2O(占90%以上)、及少量CO2、O2 和SO2,這些氣體在玻璃熔煉或熱加工期間溶入或吸附于表面,約有102 Pa·L/cm3 之多。在溫度、光照等外部條件作用下,這些氣體可從玻璃表面或表層解吸,或擴散進入真空層內。

加熱、烘烤是電真空行業對玻璃除氣的主要方法,歷經百年,行之有效。玻璃烘烤放氣源自三個層次: 表面、表層及內部, 對鈉鈣玻璃,經350℃烘烤, 其放氣成分中H2o 占75.3%,CO2 占22%,CO 占0.4%。其中58%為表面放氣,31%為表層放氣,內部放氣只占11%。

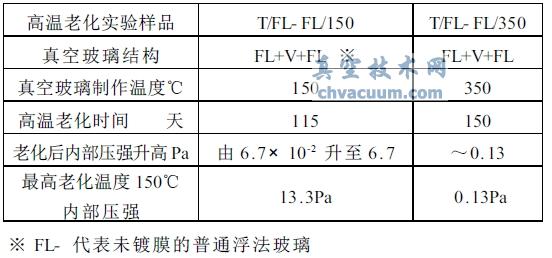

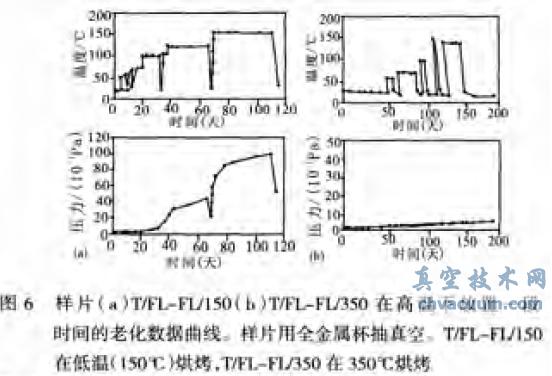

為使玻璃除氣徹底,>350℃的高溫烘烤是絕對必須的, 對真空玻璃內部放氣規律的最新研究也證實:這一措施對真空玻璃制造同樣有效。圖6 為兩塊真空玻璃樣品在熱老化實驗中內部壓強變化對比。具體實驗條件及結果為:

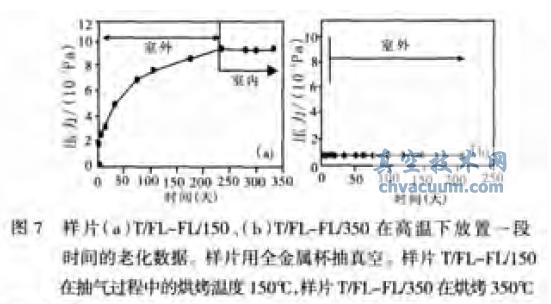

結構相同的另外一組樣片在室外進行了200 天左右日光輻照老化試驗, 結論同樣是后者(350℃)優于前者(150℃),參見圖7。

Low- E 膜層雖然只有幾個微米的厚度, 但在抑制輻射傳熱上至關重要,是真空玻璃的重要組成部分,測試表明:在真空中400℃的高溫烘烤可有效清除(SnO2:F)低輻射膜表面的吸附碳,形成穩定的耐紫外線(UV)輻照的低輻射膜層,這一點對長期保持真空玻璃的良好性能至關重要。

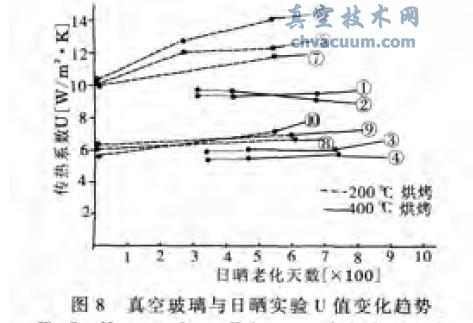

國內某公司2000 年前后曾對一批真空玻璃樣品進行了為期數百天的日曬老化試驗,其結果部分顯示于圖8 中。

※ ①②號樣品的結構為:(3+V+3);⑤⑥⑦號樣品的結構為(4+V+4);⑧⑨號樣品的結構為:(4L+V+3);③④⑩號樣品的結構(4L+V+4);L- 為在線Low- E 鍍膜,發射率~0.2。由圖8 可見:1)經400℃烘烤制成的真空玻璃,其傳熱系數U 明顯低于200℃烘烤制成的同結構真空玻璃;2)比較高、低溫下制成的真空玻璃老化后的U 值升高曲線,可見后者的斜率要大于前者,再次證明低溫烘烤的真空玻璃除氣不徹底,影響真空玻璃的遠期性能。

4、吸氣劑

為確保真空玻璃使用壽命≥20年, 除采用上述措施外近年來還在真空玻璃中裝入長效吸氣劑, 進一步提高真空玻璃的真空度。以顯像管為代表的電真空器件的應用實踐可以佐證: 真空玻璃是可靠長壽命的靜態真空器件。