鐵氧體表面耐高溫Ni-V/Ag復合金屬化薄膜的研究

提出了一種用于鐵氧體電感金屬化的耐高溫薄膜。它采用了Ni-V/Ag復合膜系,能夠滿足貼片電感組裝過程中耐受420℃高溫焊接10s的要求,而且厚度不超過6μm。為了了解焊接中的表面反應過程,用掃描電鏡、能量色散X射線光譜儀對不同參數焊接膜層的微觀形貌和成分進行了分析測量。結果顯示在250℃時金屬件化合物主要是(Cu,Ni)6Sn5,而在420℃時則是以(Ni,Cu)3Sn4為主,焊接時的高溫能極大地改變表面反應的速率和產物,同時證明所述膜層能達到設計要求。

隨著電子器件尺寸的減小和電子系統元件密度的不斷增加,業界對電子焊接的要求變得更加嚴格。目前已經有一些關于溫度對薄膜微結構影響的研究,但是對于表面貼裝型的鐵氧體繞線電感,這一問題更具挑戰:因為繞線引腳的外層絕緣層一般需要在高溫焊錫中去除,這一工藝過程對鐵氧體金屬化表面的熱穩定性提出更高要求。為了實現焚盡漆包線外層的目的,鐵氧體的金屬化薄膜必須能在420℃的高溫焊錫環境下承受10s。除了溫度,還有其他很多因素需要考慮,包括接觸電阻、機械強度、環保等等。Ni因為在無鉛焊錫中有著較低的熔蝕速率一直被認為是較好金屬化材料。但是,導磁性使它很難進行直流磁控濺射,文獻中使用了中頻磁控濺射制備Co-Ni合金薄膜。為了消除這一不利特性,摻入了V來改善。在Ni中摻入7%(質量比)的釩后,能消除Ni的導磁性。關于Ni與焊錫反應的影響因素已經有了很多研究,包括焊點的體積效應,焊錫中Cu的含量對反應的影響等。Chen等對化學鍍Ni-P與焊錫的表面反應進行了細致的比較研究。Ni-7.0%V基片與Sn-Pb焊錫的反應過程在中有了研究。在現有研究的基礎上,提出了以磁控濺射Ni-V/Ag復合層作為鐵氧體的金屬化膜層,進一步將薄膜承受420℃高溫無鉛焊錫的時間提升到10s,并詳細研究了高溫下Ni-V/Ag膜層與焊錫的反應過程與金屬間化合物(IMC)。

1、實驗方法

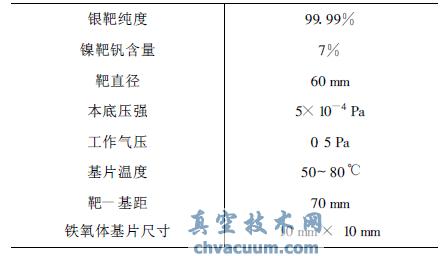

實驗是在浙江大學薄膜研究室自行研制的多靶磁控濺射儀上進行的。為了揭示不同焊接條件下的反應過程和反應產物,使用了不同的膜層厚度以及不同的焊接溫度,焊錫均使用Sn-3%Ag-0.5%Cu無鉛焊錫。具體的實驗參數如表1所示。

表1 磁控濺射參數

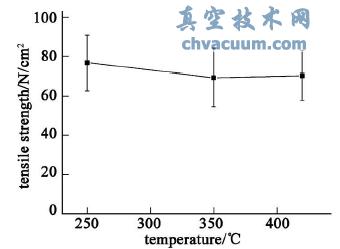

在濺射前,先把真空腔抽到5×10-4 Pa的本底氣壓,然后充氬氣到0.5Pa開始濺射。銀靶和鎳釩靶都開啟水冷,靶基距固定在70mm,鐵氧體基片是10mm×10mm的正方形。復合薄膜中Ni-V層和Ag層的厚度分別為5和0.2μm。其中Ag層在提供較好的焊接性能的同時又起到防止內層鎳釩被氧化的目的。在焊接時,Ag層只要一接觸焊錫就會被熔蝕,它的影響可以忽略。金屬化完成后,樣品被涂上助焊劑后進入錫爐。評價樣品的金屬化膜層質量主要有三種測試:①電極的結合力強度大于20N/cm2;②420℃焊錫10s的可焊性和耐焊性測試。結合力強度的測試方法是在電感電極上焊接一根銅導線,然后測試從電極上拉開導線需要的拉力。拉力除以電極焊接面積就是抗拉強度。在測試中,使用福州艾普儀器有限公司生產的K-50H拉力計。目前在PCB上焊接的溫度通常在250℃左右,但是在這種貼片電感的制作中,要求在420℃的高溫下把漆包線的絕緣層燒化,因此需要在這種工藝下貼裝的器件都需要能承受420℃高溫焊錫的測試。在420℃高溫的情況下,膜層表面形成金屬間化合物的過程較為復雜。為了能清楚地了解這一過程中溫度因素的影響,還額外加入了350℃的實驗對照組。把樣品分成3組,每組30個,三組的測試溫度分別為250,350和420℃。圖1展示了三個樣品組測試所得數據的統計值。由于濺射工藝優勢,所有樣品測試結果都遠大于要求的40N/cm2。

圖1 拉力數據統計值

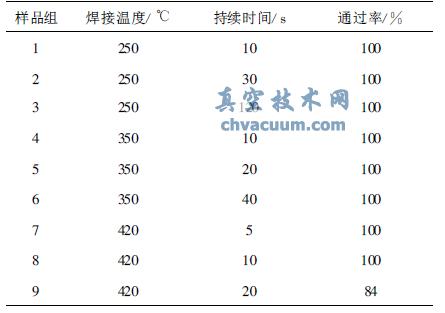

可焊性測試中,總共有9個對照組,每組里有50個樣品,它們在不同的溫度和焊接時間參數下進行測試。樣品測試的通過標準是經過焊接后的樣品電極上錫面積在90%以上,并且焊點保持圓潤飽滿。每組樣品對應的焊接參數和測試通過率列在表2中。

表2 可焊性測試結果

這9組樣品用環氧樹脂固化后,經過斷面打磨拋光,最后用含5%(體積比)HCl的甲醇溶液腐蝕20s。使用了HitachiS-4800場發射掃描電鏡(SEM)觀察斷面的IMC,并使用了能量色散X射線光譜(EDX)儀對各種成分進行分析。

3、結論

本文討論了焊接溫度對Ni-V金屬化薄膜與Sn-3%Ag-0.5%Cu無鉛焊錫表面反應的影響。在250℃恒溫焊接后,Ni-V與焊錫的反應速率很低;但是在420℃反應速率大大加快。250℃低溫反應在界面上生成(Cu,Ni)6Sn5相,溫度升高則產生了(Ni,Cu)3Sn4相。到420℃條件下,(Cu,Ni)6Sn5相已經不能檢測到。V則在反應過程中積累在金屬化層。在金屬化中使用5μm厚的Ni-V和0.2μmAg復合膜層,滿足了420℃焊接10s的耐焊要求,膜層結合力也遠超指標要求。