真空電弧爐和真空感應爐的設計剖析

真空自耗電弧爐

近年來由于鈦及其合金工業的快速發展, 使真空自耗電弧爐迅速發展起來。目前世界上真空電弧爐容量已達50 噸, 而國內設計生產的都在10 噸以下, 大型鈦材生產企業只能依賴進口。因此開發大容量的真空電弧爐已迫在眉睫。下面僅對大容量真空電弧熔煉的短網設計問題做一剖析。并對提高爐子效率方法進行評介。

短網壓降設計對電源與負載匹配的影響在實際生產中, 我們對熔煉電流相對較小的小容量爐短網壓降設計并沒有引起足夠的重視。但在上萬安培的大容量電弧熔煉中有時會碰到電源輸出熔煉電流在到達額定最大電流之前, 出現電流不升反降的現象。就其原因我們有必要對爐子的負載伏安特性與電源的伏安特性作一分析。

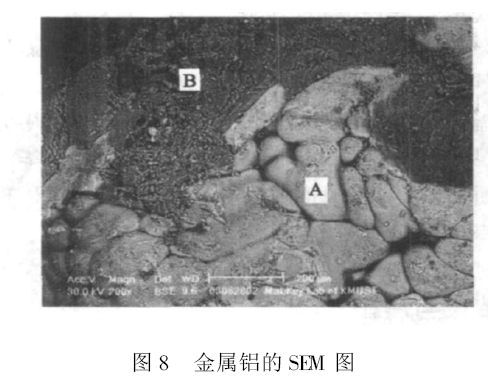

磁路及其滅弧裝置的設計對于大型爐來說, 其環境磁場強度已非小型爐可比。感應器的漏磁損耗會使鋼架發熱, 嚴重時造成熱電子發射, 引起爐內放電。我們在使用常規硅鋼片設計磁路的情況下, 又增加了一個輔助滅弧裝置。通過對真空下放電物理電參數的調整, 較好地預防爐內破壞性放電的發生, 又輔助了硅鋼片的散熱。

真空冶煉攪拌裝置的設計

對于大型爐來說, 由于熔池較深、鋼液靜壓大, 單一的由中頻熔煉頻率產生的攪拌力攪拌已不能適應大型爐快速脫氣、合金化的要求, 為此我們采取了如下措施:

( 1) 增設一個低頻攪拌頻率來提升鋼液的磁攪拌力。

( 2) 在坩堝底部設計一套或幾套底吹裝置,通過鋼液底部吹入攪拌氣體來加強鋼液的流動。

( 3) 在爐蓋上增設VOD 裝置, 氧槍的設計采用多孔的拉瓦爾噴嘴。一方面即可通入惰性氣體與底吹配合加強鋼液的攪拌, 另一方面又可通入高純氧氣進行真空精煉下的吹氧脫碳, 實施VOD 工藝。

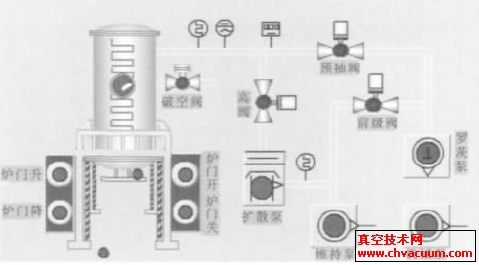

真空除塵系統的設計

我們知道對于大型真空感應熔煉爐來說, 熔煉中產生的大量粉塵、顆粒、油脂將會隨氣流進入真空泵腔, 嚴重的影響了真空泵的抽氣性能和泵油的使用壽命。為此大型爐的氣體除塵凈化已

是必須要解決的一個重要問題。我們采用了多級除塵過濾系統:

第一級可采用兩種方式:

( 1) 旋風除塵器除塵;

( 2) 迷宮式金屬絲網過濾器。此兩種方式主要都是用來收集較大的粉塵顆粒。

第二級采用脫脂冷凝收集器, 其主要功能是冷凝收集氣體中夾帶的油脂, 減緩油煙對真空泵油的污染、乳化。

第三級也有兩種方式:

( 1) 布袋收粉除塵罐;

( 2) 油霧噴淋除塵系統。此兩種方式都是用來收集微米級、毫微米級數的粉塵而設計。以上除塵器結構簡單, 易于拆卸清理維護, 才能很好解決熔煉中的機械泵磨損、漏油、抽氣能力下降, 泵油過早污染、失效等問題。