基于PLC的石英晶體真空退火爐控制系統設計

根據石英晶體真空退火爐的工藝過程和控制要求,設計了以SIMATIC$7-300 PLC為核心,以工業觸摸屏為人機界面的電氣控制系統。采用具有智能積分環節的模糊控制算法實現多工作區溫度控制,討論了積分引入的條件。實踐表明:該控制系統運行穩定可靠,各項性能指標均滿足工藝要求。

石英晶體諧振器是數字化設備中不可缺少的關鍵器件之一,其主要作用是產生基準時鐘信號,協調整體電路的工作,廣泛用于計算機、通信設備、智能化儀器儀表及家用電器等產品上。晶體真空退火爐是石英晶體元器件生產過程中的專用設備,用于石英晶體的退火處理,以消除晶體產品在加工過程中產生的應力及輕微表面缺陷。目前在國內石英晶體元件生產線上使用的真空退火爐絕大部分都從日本或韓國進口,價格昂貴,同時維護非常不便。2005年,筆者與其他單位合作研制成功了國產的石英晶體真空退火爐,各項性能指標達到或超過了國外同類產品。

可編程控制器(PLC)是一種結構簡單、通用性好、功能較完備的新型控制元件,其主要優點是抗干擾能力強,可以提高系統的可靠性和穩定性,提高生產效率,真空技術網(http://smsksx.com/)認為所以特別適用于工業控制。因此,在石英晶體真空退火爐研制過程中,設計了以PLC為核心的電氣控制系統。

1、真空退火爐的工藝過程

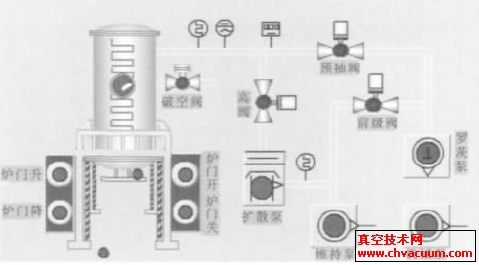

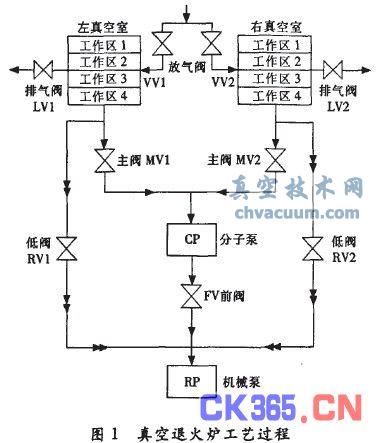

該退火爐主要由左右2個真空室、真空機組、冷卻水系統、氣路系統和電氣控制系統等組成。2個真空室可分別獨立工作。考慮到石英晶體元件體積較小,為充分利用真空室內工作空間,將每個真空室分割成4個工作區,如圖l所示,每區裝有熱電偶和電阻加熱管,可單獨控制該區的溫度。這樣,每個真空室的真空度一致,但各工作區的溫度可以是不同的,使用起來更加方便。

設備的工藝過程主要分為3步。

第l步,抽真空。真空機組將真空室由大氣壓抽到低真空(10 Pa左右),再抽到高真空(5×10_3Pa左右)。

第2步,溫度控制。由加熱管對工作區加熱,使工作區的溫度跟隨設定曲線變化,對晶體元件進行退火處理。

第3步,真空釋放。退火時間到后,依次打開放氣閥和排氣閥將真空釋放,恢復到大氣壓力后可打開爐門取出晶體元件,完成真空退火處理。

2、控制系統硬件設計

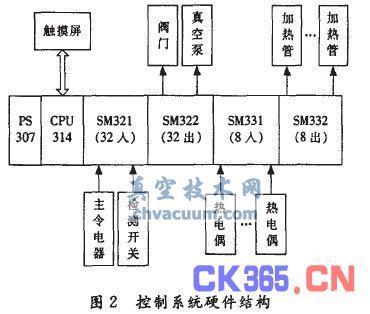

西門子PLC具有豐富的指令和多種功能的控制模塊,能滿足各種不同場合的控制需求,在中國工控市場具有較高的占有率。根據設備工藝過程及控制要求,考慮系統可靠性和性價比等因素,決定采用以西門子87-300 PLC為控制核心,以工業觸摸屏為人機界面的控制方案。

根據外圍元件需要的控制點的種類和數量來選取PLC各擴展模塊。選擇1個數字量輸入模塊SM321(DC 24 V,32入)用于接收各主令電器、閥門位置檢測開關、真空測試儀等元器件的輸入信號;選擇1個數字量輸出模塊SM322(DC 24 V,32出)用于控制真空泵和閥門等執行元件。

左右真空室各有4個工作區,每區都獨立控溫,因此,每區構成1個閉環控制回路,總共需要8個溫度閉環控制回路。選擇1個模擬量輸入模塊SM331(熱電偶型,8人)接收各工作區熱電偶的測量信號;選擇1個模擬量輸出模塊SM332(12位,8出)用于控制調壓器的輸出電壓,從而調節加熱管的加熱功率。

根據擴展模塊的數量和程序的復雜程度選擇CPU314作為中央處理單元;直流電源選用PS307(DC 24 V,5 A)。考慮與PLC的兼容性,選擇西門子TPl70B彩色觸摸屏作為人機界面。控制系統硬件結構如圖2所示。

3、控制系統軟件設計

3.1、真空系統控制

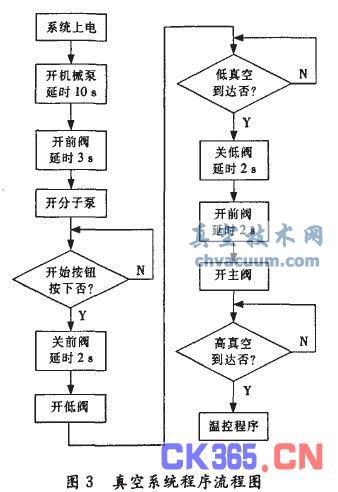

真空系統負責對機械泵、分子泵和各閥門進行順序控制,以保證真空室內的真空度。根據工藝要求和各閥門之間的連鎖關系,確定程序流程見圖3。

3.2、溫度控制

3.2.1、算法選擇

退火爐采用電阻加熱管加熱,其溫度控制過程具有熱慣性大、滯后大、參數時變和非線性的特點。常規的PID控制雖然穩態精度較高,但對于爐溫這種非線性被控對象,其參數調整非常困難,控制效果往往并不理想。

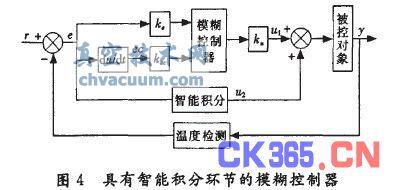

模糊控制是智能控制的一種,對于非線性、時變性和大滯后對象具有較好的控制作用。但常規模糊控制器的主要缺點是存在穩態誤差,通過調整量化因子或比例因子只能減小誤差,并不能徹底消除,并且過大的量化因子或比例因子還會引起系統在目標值附近振蕩。因此,綜合考慮模糊控制和PID控制的特點,各取所長,設計了一種具有智能積分環節的模糊控制器,如圖4所示。

3.2.2、積分環節引入時機的推導

PID控制中的積分環節能夠消除穩態誤差,因此在常規模糊控制器引入積分環節能直接提高穩態精度。但由于積分控制對系統的動態品質不利,容易產生超調甚至使系統振蕩,因此如何充分發揮積分環節的優點,抑制其缺點,是控制性能優劣的關鍵。

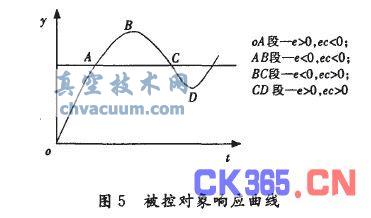

1)從避免超調的角度考慮

積分環節的本質是對過去一個時間段內的偏差e的積累,具有落后性。因此在何時引入積分環節需要對被控變量的響應過程進行分析。圖5所示的響應曲線中,在oA段和BC段,尤其是靠近A和C時不能引入積分環節,否則會引起過大的超調;在AB段和CD段需要引入積分環節以使被控變量盡快返回到目標值。結合各段偏差P和偏差變化率ec的正負號可知:e·ec>O時可引入積分環節,e·ec

2)從消除穩態誤差的角度考慮

常規模糊控制器以離散論域為基礎,在數據離散化過程中必然存在誤差,例如0~0.49均被四舍五人作為0,此時控制器“錯誤”地認為現在偏差和偏差變化率已經是零,無需調節了。但實際上此時偏差并不為零。偏差量化公式為

式中E為偏差的離散論域,round為取整到最近的整數。

令E=0可得

整理得到

同樣對于偏差變化率也有

同時滿足式(3)和式(4)時模糊控制器停止調節,此時需要引入積分環節來消除這一偏差。通過以上分析,可以把引進積分的條件綜合如下:

式中and表示邏輯“與”,or表示邏輯“或”。

3.2.3、溫度控制算法的程序實現

在本系統中,偏差E和偏差變化率EC的隸屬函數曲線均為三角形,離散論域均取[一6,一5,一4,一3,一2,一1,0,1,2,3,4,5,6],根據模糊規則。經離線推理得到13行13列的查詢表。在PLC中實現查詢表的方法如下:將控制量U1的數據存儲在以VBl00為中心的169個變量存儲區中,即VBl6一VBl84。查詢時Ul的存儲地址VBU’可根據式(6)計算得到。

在PLC中積分根據下面數字積分公式計算。

式中:MI。,MI。一。分別為第咒個和第竹一1個采樣時刻的積分值;Ts為采樣時間;Tl為積分時間;Kc為增益系數。

3.3、觸摸屏界面設計

采用西門子winCC flexible 2005軟件來組態TPl70B觸摸屏界面,共開發了12幅畫面。包括畫面選擇、工作主界面、溫度設定、真空設定、報警信息和溫度曲線等。圖6為其工作主界面。

4、應用效果

控制系統設計完成后,經幾次實驗調整確定了模糊查詢表和積分時間,運行后系統性能參數如下。

1)加熱溫度:加熱最高溫度為500℃,工作溫度為150--300℃;

2)爐溫均勻度:≤±5℃;

3)控溫精度:士1℃;

4)溫升超調量:≤10%;

5)調整時間:≤240 S。

數據表明采用具有智能積分環節的模糊控制算法可使真空退火爐具有較高的控溫精度和較短的調整時間,同時超調量也不大,能夠較好地滿足真空退火工藝要求。設備在2年多的使用過程中,沒有出現電氣故障,操作安全方便,系統穩定可靠,各項性能指標均滿足工藝要求。

參考文獻:

[1]廖常初.PLC編程及應用[M].北京:機械工業出版社,2002.

[2]李曉斌,劉丁,郭軍獻,等.真空退火爐的建模與優化[J].控制與決策,2005(2)t218-221.

[3]郝曉偉。張偉民,陳乃錄.等.真空熱處理爐傳熱的三維效值模擬[J].金屬熱處理.2007(7):51-54.

[4]徐建林,陳超.模糊控制在熱處理電阻爐中的應用研究[J].熱加工工藝,2002(5)158-60.

[5]廉小親.模糊控制技術[M].北京:中國電力出版社。2003.

[6]吳渡,張靜,向勇.箱式熱處理爐溫度控制系統設計[J].熱加工工藝,2007(14):79—82.