熱處理對(duì)CuInS2薄膜導(dǎo)電類(lèi)型及光學(xué)特性的影響

真空蒸發(fā)在載玻片上沉積CuInS2薄膜(Cu、In、S原子配比為1:0.1:1.2)。摸索CuInS2薄膜發(fā)生導(dǎo)電類(lèi)型轉(zhuǎn)換最有效的熱處理?xiàng)l件,研究不同熱處理工藝對(duì)CuInS2薄膜的結(jié)構(gòu)、表面形貌、化學(xué)成分比和光學(xué)性能的影響。實(shí)驗(yàn)給出:沉積的薄膜進(jìn)行360℃熱處理30min后,得到黃銅礦結(jié)構(gòu)的CuInS2薄膜;SEM分析顯示薄膜表面呈顆粒狀較平整致密性略差,導(dǎo)電類(lèi)型為N型,薄膜的本征吸收限為1.46eV,直接光學(xué)帶隙Eg=1.38eV。對(duì)薄膜進(jìn)行370℃熱處理20min同樣可得到N型CuInS2但含有少量的CuS2成分,薄膜表面致密性變好但粗糙度增大本征吸收限發(fā)生紅移為1.42eV,Eg=1.40eV。370℃,30min熱處理后可得到P型CuInS2薄膜,Eg=1.37eV。制備的三種CuInS2薄膜的光吸收系數(shù)都在104cm-1數(shù)量級(jí)以上。CuInS2薄膜中In或Cu元素含量大小,對(duì)薄膜的導(dǎo)電類(lèi)型的變化起著決定性的作用,而薄膜中S和In元素的變化直接取決于熱處理的條件。

CuInS2是I-III-VI族三元化合物半導(dǎo)體,具有很高的光吸收系數(shù),直接帶隙Eg=1.55eV基本不隨溫度而變化,所以是制作薄膜太陽(yáng)電池吸收層的良好材料。CuInS2的晶體結(jié)構(gòu)有黃銅礦、閃鋅礦及未知結(jié)構(gòu)的同素異形體。理論計(jì)算給出同質(zhì)結(jié)CuInS2太陽(yáng)電池的轉(zhuǎn)換效率可達(dá)32%。2004年日本H.Goto等用蒸發(fā)Cu-In再硫化研制出CuInS2薄膜太陽(yáng)電池最高效率為13%。CuInS2薄膜的導(dǎo)電類(lèi)型可是P或N型,通過(guò)控制材料的本征缺陷濃度和改變Cu、In含量比達(dá)到改變導(dǎo)電類(lèi)型的目的。CuInS2薄膜的光學(xué)性質(zhì)主要取決于材料表面粗糙程度、晶粒大小、各元素的組分比及均勻性、晶格結(jié)構(gòu)和晶界的影響。

由于CuInS2材料允許各組分偏離化學(xué)計(jì)量比范圍較廣、不必借助外加雜質(zhì),在降低太陽(yáng)電池成本和提高光電轉(zhuǎn)換效率有著較大的優(yōu)勢(shì)和發(fā)展前景。所以研制CuInS2薄膜太陽(yáng)電池及材料有重要學(xué)術(shù)、應(yīng)用價(jià)值及意義。制備CuInS2薄膜方法較多如:真空蒸發(fā)、噴霧熱解法、電沉積法、濺射法、化學(xué)水浴法等。熱蒸發(fā)制備CuInS2薄膜具有操作簡(jiǎn)單、不需事先預(yù)制合金膜、重復(fù)較好等優(yōu)點(diǎn),是常用的薄膜沉積的方法。目前研制P型CuInS2薄膜較多,對(duì)N型的CuInS2關(guān)注的較少。本研究采用高純Cu、In和S粉混合后,單源共蒸發(fā)沉積CuInS2薄膜,再對(duì)薄膜進(jìn)行合適的熱處理,研究熱處理對(duì)CuInS2薄膜的導(dǎo)電性能轉(zhuǎn)變及光學(xué)性能的影響。

1、實(shí)驗(yàn)

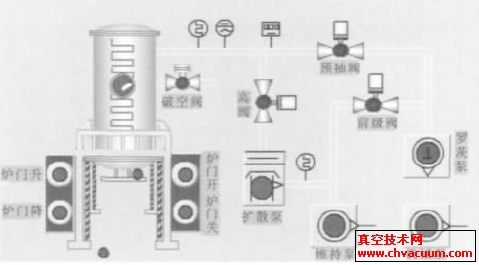

1.1、薄膜的沉積

用DM-450A型真空鍍膜機(jī)沉積薄膜,襯底是載玻片用四氯化碳、丙酮、乙醇擦凈,超聲處理后超純水清洗。因Cu、In和S的蒸發(fā)速率、溫度及飽和蒸汽壓相差較大,如果按照CuInS2標(biāo)準(zhǔn)化學(xué)比來(lái)配制蒸發(fā)用的Cu、In和S的混合粉末,很難得到單一相的CuInS2薄膜。所以根據(jù)熱蒸發(fā)速率公式先對(duì)三種元素的蒸發(fā)速率比進(jìn)行估算,再進(jìn)行蒸發(fā)混合粉末的配比。計(jì)算出三種元素的最大蒸發(fā)速率分別為:Cu是1.27×1019、In是1.08×1019、S元素為2.12×1019(個(gè)/cm·s,Pa)。在飽和蒸氣壓為1.33×10-3 Pa時(shí),S的蒸發(fā)溫度最低:856K,In是914K,Cu為1197K,因此可知在蒸發(fā)過(guò)程S元素蒸發(fā)最快,在配比中應(yīng)相對(duì)減少S粉的量。經(jīng)多次重復(fù)實(shí)驗(yàn)得到最有效的蒸發(fā)混合粉末中三種元素原子比是Cu:In:S=1:0.1:1.2。將配制好的高純Cu、In和S粉研磨均勻放入高純鉬舟中蒸發(fā),系統(tǒng)真空度4.0×10-3 Pa,蒸發(fā)電流190A,時(shí)間6min。

1.2、薄膜的熱處理工藝

XRD測(cè)試給出,熱蒸發(fā)沉積的CuInS2薄膜是結(jié)晶狀態(tài)很差的多晶或非晶結(jié)構(gòu),因熱蒸發(fā)法制備的薄膜存在許多的晶界及缺陷,主要來(lái)源于薄膜在生長(zhǎng)過(guò)程中,受材料、沉積速率、粘附系數(shù)、凝結(jié)速率、接合速率及成核密度等多方面因素的影響。為改善薄膜的結(jié)晶,對(duì)薄膜進(jìn)行合適條件的熱處理以減少薄膜內(nèi)的針孔密度、晶界等缺陷。熱處理的實(shí)質(zhì)是為沉積的粒子在高溫下,獲得足夠的動(dòng)能促使其遷移就會(huì)出現(xiàn)晶粒長(zhǎng)大和晶界平直化的結(jié)果,修補(bǔ)斷鍵使偏離平衡位置的原子重新歸位,改善薄膜的結(jié)構(gòu)性能。

為防止不同批次實(shí)驗(yàn)產(chǎn)生的誤差,將沉積的薄膜同時(shí)放在石英舟上,同時(shí)在擴(kuò)散爐中N2保護(hù)進(jìn)行熱處理。熱處理溫度選擇8種條件:350℃、360℃、370℃、380℃、390℃、400℃、410℃、420℃;時(shí)間選擇:20min、25min、30min、35min、40min。

本實(shí)驗(yàn)熱處理的結(jié)果給出:低溫、短時(shí)熱處理的CuInS2薄膜晶化程度較差;高溫、長(zhǎng)時(shí)間處理的薄膜中S元素流失過(guò)多,都不利于獲得結(jié)晶狀況良好的薄膜。最有效的熱處理?xiàng)l件為:370℃熱處理20min得到N型CuInS2薄膜;370℃熱處理30min得到P型CuInS2薄膜。

3、結(jié)論

本實(shí)驗(yàn)用單源共蒸法在玻璃襯底上沉積制備出兩種導(dǎo)電類(lèi)型的CuInS2薄膜。N型CuInS2薄膜中均含有少量的CuS2的成分,薄膜仍是黃銅礦結(jié)構(gòu)具有CuInS2的物理、化學(xué)特性。

實(shí)驗(yàn)給出適當(dāng)?shù)臒崽幚砉に嚳筛纳艭uInS2薄膜的結(jié)晶狀況,是薄膜發(fā)生導(dǎo)電類(lèi)型轉(zhuǎn)變的重要條件。制備的P型CuInS2薄膜的結(jié)構(gòu)性能良好,熱處理?xiàng)l件為370℃,30min;N型CuInS2薄膜的熱處理?xiàng)l件為370℃,20min和360℃,30min。

CuInS2薄膜中的間隙式In或Cu元素的含量大小對(duì)薄膜導(dǎo)電類(lèi)型的變化和光學(xué)性能起著決定性的作用。在熱處理過(guò)程中,由于S元素相對(duì)于Cu、In元素的熔點(diǎn)低,所以使CuInS2薄膜中S元素的成分損失較多,當(dāng)CuInS2中In含量較多時(shí)薄膜的導(dǎo)電類(lèi)型為N型。薄膜都較厚(>1000μm),光學(xué)性能較好,光吸收系數(shù)均在104cm-1以上。CuInS2薄膜的光學(xué)帶隙在1.38eV~1.40eV。