濺射功率對金屬化薄膜性能的影響分析

濺射功率對金屬化薄膜成膜速率的影響

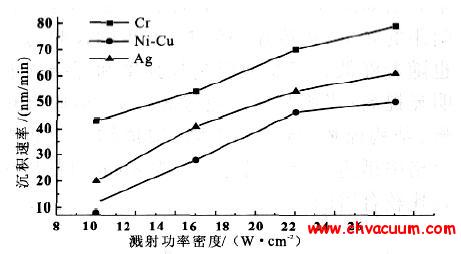

從理論上看, 對于磁控濺射源, 鍍膜沉積速率都會隨著靶功率的增大而增大, 二者具有較好的線性關系。由于在異常輝光放電中, 電流的增大, 必然導致電流密度成比例地增加, 而電流密度的增加會引起電場的進一步畸變, 使陰極位降區的長度不斷減少, 維持放電所必須的陰極位降將進一步增加, 撞擊陰極的正離子數目及動能都大為增加, 在陰極表面發生濺射作用也要強烈得多, 致使沉積速率增大。實驗保持其他條件不變, 測試了不同功率密度下Cr 靶、Ni- Cu 靶和Ag 靶的成膜速率如圖1。

圖1 不同濺射功率下各個靶的成膜速率

可見, 隨著濺射功率密度的增加, 濺射靶的濺射速率迅速增加, 在超過20 W·cm- 2 以后濺射速率增加明顯變緩。

但是需要指出的是, 靶材承受的功率是有限的。靶面溫度過高會導致靶材熔化或引起弧光放電。因此靶功率應當在靶材允許值范圍內調節。因此提高鍍膜速率的工藝原則應當盡可能接近允許值; 靶電壓盡可能接近最佳值。從實驗結果看, 20 W·cm- 2 的濺射功率比較合適。

濺射功率對金屬化薄膜形貌的影響

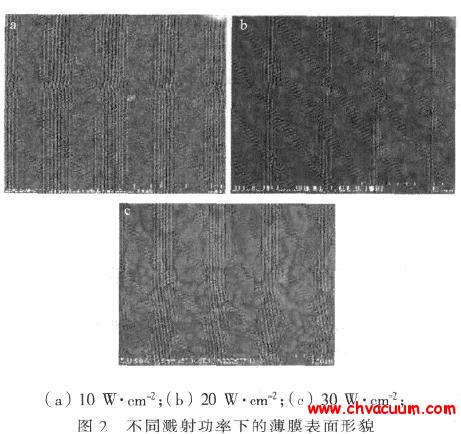

由于在濺射過程中, 濺射功率不是完全用于濺射的, 還有用于靶材發熱、γ 光子和χ 射線發射、二次電子發射等, 對于后面的幾種能量消耗來說, 可以認為是無用功[5,6]。因此, 當濺射功率較小時, 用于濺射時的有用功達不到要求, 無法進行輝光放電, 濺射也就無法進行。當濺射功率過大時, 有用功雖然足夠了, 但薄膜的沉積速率太快, 導致基片溫度升高, 從而使薄膜均勻性不好,致密度也達不到要求。因此, 濺射功率過大或過小, 均不能滿足要求。

實驗保持其他條件不變, 測試觀察了不同濺射功率密度下制備的金屬化薄膜的表面形貌, 如圖2 所示。

當功率較低時(圖2a) , 膜層很薄, 甚至有的區域還未形成完整的覆蓋層。當濺射功率較高時(圖2c), 薄膜結構中有很多孔隙, 膜層疏松。就薄膜的致密性和完整性而言, 濺射功率密度為20W·cm- 2( 圖2b)時較理想, 其柱狀晶粒度明顯要小于功率在10 W·cm- 2 和30 W·cm- 2 的柱狀晶粒度, 進一步說明了結晶情況與濺射功率的關系。而且可以看出隨著晶粒的長大, 柱狀組織間的空隙減少。這是由于功率增大會引起沉積速率增大, 其薄膜臨界核半徑與臨界形核自由能均隨之降低, 從而導致高的形核速率和細密的薄膜組織。當功率過大時, 沉積速率太快, 反而破壞膜層組織結構。

圖2 不同濺射功率下的薄膜表面形貌濺射功率對薄膜性能的影響

濺射功率對金屬化薄膜性能的影響

隨著功率的增大, 濺射原子的能量增大, 部分高能量的濺射原子會使基片表層產生缺陷,成為薄膜新相的成核中心, 隨著薄膜的生長, 自由能下降, 在基片與薄膜之間形成一層濺射原子與基片原子相互融合的偽擴散層, 這樣提高了薄膜與基片的附著力。同時高能量的濺射原子沉積在基片上產生較高的熱能, 也會增強薄膜與基片的附著力。此外功率的改變亦會影響膜的生長方式, 改善膜組織, 從而對膜的塑性、強度等性能指標造成影響, 進而影響結合強度。但是過高的功率密度要求靶具有很強的冷卻, 同時鐵氧體基片會升溫, 破壞膜層結構, 降低膜層的致密性和均勻度, 顯著影響其焊接性能。并且過快的沉積速率會使金屬化膜層內應力過大, 反而降低結合力。

實驗保持其他條件不變, 在不同濺射功率下制備了Cr (150 nm)/Ni- Cu (460 nm)/Ag(200 nm) 結構的金屬化薄膜,可以看出, 初期隨著濺射功率的增加, 薄膜抗拉強度和焊接性能都明顯提高; 當濺射功率超過20 W·cm- 2 后, 結合力和焊接合格率迅速下降。因此, 認為20W·cm- 2 的濺射功率最為合適。