一種嶄新的鍍膜技術(shù)——等離子體束濺射

蒸鍍工藝的最大特點在于高的沉積速率, 缺點是薄膜的結(jié)合力低, 致密度差; 濺射工藝能制備致密高、結(jié)合力好的薄膜, 但存在成膜速度慢, 難以制備復雜膜、磁性薄膜等的缺點。本文將詳細介紹一種嶄新濺射鍍膜技術(shù)以及應用此技術(shù)構(gòu)建的系統(tǒng)。該種鍍膜系統(tǒng)基于Plasma Quest公司創(chuàng)立的高利用率等離子體濺射源(H igh Target U tilization PlasmaSpu ttering (HiTUS) )。并介紹該系統(tǒng)在不同應用領(lǐng)域的使用結(jié)果。

1、高利用率等離子體濺射(H igh Target U tilization PlasmaSpu ttering (H iTUS) )源

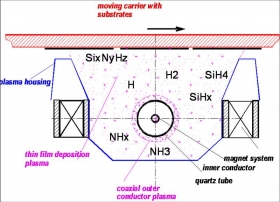

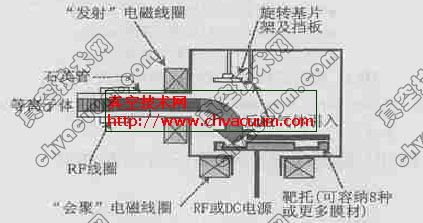

H iTUS高利用率等離子體濺射源是一種嶄新又古典的濺射源。他實際上是由利用射頻功率產(chǎn)生的等離子體(ICP)源、等離子體聚束線圈、偏壓電源等組成的一個濺射鍍膜系統(tǒng)。該等離子體源裝置真空室側(cè)面。如圖1 所示。圖2為實際的鍍膜機照片[a]。該等離子體束在電磁場的作用下被引導到靶上, 在靶表面形成高密度等離子體。同時靶連接有DC/RF偏壓電源, 從而實現(xiàn)高效可控的等離子體濺射。等離子體發(fā)生裝置與真空室的分離設(shè)計是實現(xiàn)濺射工藝參數(shù)寬范圍可控的關(guān)鍵, 而這種廣闊的可控性使得特定的應用能確定工藝參數(shù)最優(yōu)化。

圖1 高利用率等離子體濺射原理圖

圖2 HiTU S 技術(shù)的S400鍍膜機

與通常的磁控濺射相比, 由于磁控靶磁場的存在而在靶材表面形成刻蝕環(huán)不同,HiTU S系統(tǒng)由于取消了靶材背面的磁鐵, 從而能對靶材實現(xiàn)全面積均勻刻蝕。這種刻蝕方法的結(jié)果是靶材的利用率從一般磁控靶濺射刻蝕的25%提高到80%至90%。這就是這種系統(tǒng)取名“H iTU S”高利用率等離子體濺射(High Target Utilization PlasmaSpu ttering (HiTUS) )的原因。

2、HiTUS 鍍膜系統(tǒng)組成

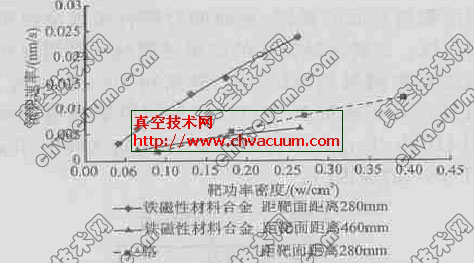

這種高效等離子體濺射鍍膜關(guān)鍵部分是其高效的等離子體源。它的組成有獨立供氣系統(tǒng)的石英晶體腔體, 外部有耦合射頻功率的感應線圈。感應線圈有冷卻水冷卻。射頻電源采用頻率為13. 56MHz 的激勵頻率。在壓力為3×1023 hPa 時, 這種等離子體的離子密度為1013/cm3到1014/cm3。當放電管中的等離子體被引出時, 上述等離子體中的離子密度將降低為靜止狀態(tài)時的1/3。在放電管靠近真空室的一端, 有一個等離子體引出線圈, 此線圈產(chǎn)生的電磁場對等離子體進行集束控制。在真空室外側(cè)與等離子體束軸線成直角的方向上裝配有濺射等離子體束的匯聚線圈。濺射靶材處在此匯聚線圈以內(nèi)的真空室內(nèi)側(cè), 靶材通過電極與外界相連, 也可以設(shè)計成多種靶材的旋轉(zhuǎn)靶結(jié)構(gòu)。靶材做成電懸浮結(jié)構(gòu), 連接的加速偏壓為直流0~-1000V。圖3所示為不同材料在靶2源距離情況下, 沉積速率與靶表面功率密度的測試曲線。

圖3 靶表面功率密度與沉積速率關(guān)系曲線

圖4為靶電流與靶偏壓的關(guān)系曲線。

圖4 靶電流-靶偏壓關(guān)系曲線