石墨靶和鈦靶共濺射制備的TiCN薄膜的結構和性能

在氮氣和氬氣的混合氣氛下通過共濺射石墨靶和鈦靶在M2高速鋼基體上制備TiCN薄膜,利用掃描電子顯微鏡和X射線衍射儀分析TiCN薄膜的組織與結構,采用納米壓痕儀檢測TiCN薄膜的硬度,同時采用壓痕法和劃痕法評價薄膜與基體的結合狀況,并對TiCN薄膜絲錐進行切削試驗,考察TiCN薄膜的耐用性。結果表明:TiCN薄膜中的C原子以固溶于TiN晶格形式存在,TiCN薄膜在(111)晶面的取向較TiN薄膜明顯減弱,TiCN薄膜的斷口為長塊狀結構,其橫向尺寸較TiN薄膜小,TiCN薄膜表面呈凹凸狀。TiCN薄膜與基體的結合力為40N左右,C原子在TiCN薄膜中具有固溶強化和細晶強化作用,TiCN薄膜的硬度由TiN薄膜的20.3提高到33.4GPa。TiCN薄膜具有良好的減摩性能,攻絲40Cr材質時TiCN薄膜絲錐的使用壽命較TiN薄膜絲錐和無涂層絲錐明顯提高。

當代切削加工技術的快速發展對刀具的材料和性能提出了更高的要求,干式、高速切削成為刀具切削發展的方向。在刀具表面沉積硬質薄膜成為改善和提高刀具使用性能的可行途徑之一。TiN、TiC、TiCN 和TiAlN 硬質薄膜是較早出現的幾種刀具表面保護層,也是目前在機械領域內仍廣泛應用的防護薄膜。TiCN薄膜由于具有高的硬度和低的摩擦系數,其耐磨性非常好,因此被廣泛應用于刀具、模具以及耐磨零件上。TiCN薄膜的制備方法主要為氣相沉積法,包括化學氣相沉積(CVD)法和物理氣相沉積(PVD)法。CVD法制備薄膜過程中爐內溫度通常高于850℃,即使是中溫化學氣相沉積技術(MT-CVD),其工作溫度一般也在600℃左右,超出了鋼質工模具及零件的回火溫度,因此該方法不適合在鋼質基體上進行涂層處理。PVD法制備薄膜的工作溫度一般在500℃以下,可以滿足鋼質基體的涂層要求。

目前,PVD法大多采用CH4或C2H2作為C源制備TiCN薄膜,在制備過程中通過調節氣體流量比可獲得不同元素含量比例和不同性能的TiCN 薄膜。但這種方法存在的問題是,過量的碳源氣體會對鍍膜機爐體內部結構造成嚴重污染,爐內型壁殘留的碳疏松層在下次鍍膜時將發生釋放,干擾薄膜的沉積氣氛,對連續生產不利,在工業生產中常導致薄膜工件性能的不穩定。

采用固體C源制備TiCN薄膜可以大大減小或避免對爐體的污染。反應磁控濺射是PVD法的主要技術之一,該方法制備的涂層表面不存在大顆粒現象,涂層的表面質量較好,可以在鋼質基體上制備TiCN薄膜。Guojun Zhang等在氮氣與氬氣的混合氣氛下,利用濺射石墨靶和鈦靶的方法制備了TiCN薄膜,指出隨著石墨靶濺射功率的增大,沉積效率提高,在相同時間內得到的薄膜總厚度和調制周期均增加;隨著濺射靶功率增大,TiCN薄膜的結構發生改變,(111)和(220)晶面取向逐漸減弱,TiCN薄膜的硬度先增大后減小,最高硬度達40GPa以上;TiCN薄膜的摩擦系數隨著石墨靶濺射功率的增大而減少,最終保持在0.2左右。許俊華等通過磁控濺射技術采用固體碳源制備TiCN薄膜,該研究得出的石墨濺射靶功率對TiCN薄膜結構和硬度的影響規律與石墨靶濺射電流基本一致。但真空技術網(http://smsksx.com/)認為上述研究報道均未對TiCN薄膜的成分進行檢測,不清楚采用固體碳源所制備的TiCN薄膜中的碳含量情況,也未對TiCN薄膜與基體的結合強度進行分析。

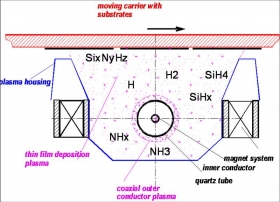

文中采用四川大學研發的RZP-800中頻反應磁控濺射鍍膜機,利用石墨靶作為碳源,代替CH4或C2H2,在氮氣和氬氣的混合氣氛下通過共濺射石墨靶與鈦靶制備TiCN 薄膜,并對該制備方法下獲得的TiCN薄膜的成分、結構、硬度和結合強度進行了分析和研究,同時考察了通過該方法在高速鋼絲錐表面沉積的TiCN薄膜的實際應用情況。

1、實驗方法

1.1、材料與薄膜制備工藝

選用M2高速鋼作為基體材料,試樣大小為6mm×6mm×10mm,并準備相同材質的Φ10mm規格的絲錐數支,用于切削試驗。濺射靶材為鈦金屬靶(純度99.99%)和石墨靶(純度99.99%)各1對,兩種靶材(4個靶)交替均勻布置在鍍膜室內壁。鍍膜前對試樣表面進行打磨,去除肉眼可見的宏觀劃痕,并拋光至鏡面,隨后將絲錐與試樣一起進行噴砂處理,去除淺表層的污染,經過超聲波清洗后吹干裝爐。抽真空至9.0×10-3 Pa,對工件預熱60min,隨后在負偏壓下利用氬離子轟擊的效應對基體刻蝕清洗30min。為改善薄膜與基體之間的結合強度,蒸發坩堝內的Ti金屬塊在基體上沉積沉積一層Ti金屬過渡層。最后,在壓強為4.5×10-1 Pa條件下,共濺射石墨靶和鈦靶制備TiCN薄膜,時間3h。鍍膜完畢后冷卻1h,取出試樣。

1.2、薄膜結構與性能表征

采用S-4800(Hitachi,Japan)掃描電鏡(SEM)觀察TiCN薄膜的斷口組織和表面形貌,并用儀器附帶的X射線能譜儀(EDS)分析薄膜的元素含量。采用X′Pert Pro型(Philips,Holland)X 射線衍射(XRD)儀分析鍍層的物相組成和晶粒大小。采用Nano Indenter XP測試系統(Agilent,America)分析涂層的硬度和彈性模量。同時采用壓痕法和劃痕法評價薄膜與基體的結合強度,壓痕法采用HR-150A洛氏硬度計,載荷為150kg;劃痕法采用HH-3000型劃痕試驗儀,終止載荷100N。采用Z5135型立式鉆床對絲錐進行切削試驗,鉆床主軸轉速為530r/min,被攻絲材料為40Cr調質鋼,調質后硬度為HRC29~32。

3、結論

采用固體碳源,通過反應磁控濺射技術共濺射石墨靶和鈦靶在高速鋼基體上制備TiCN 薄膜,并對得到的TiCN 薄膜的結構和性能進行了系統分析,得到的結論如下:

(1)TiCN 薄膜的斷口呈垂直于界面方向生長的長塊狀結構,TiCN 薄膜表面凹凸狀結構較TiN薄膜減弱,而TiCN 薄膜表面存在的微顆粒較多;TiCN薄膜形成以TiN 為基的固溶體,C原子的加入使薄膜在(111)晶面的衍射峰明顯降低。

(2)由于C原子的固溶強化和細晶強化作用,TiCN薄膜的硬度較TiN 薄膜明顯提高,TiCN 薄膜的硬度為33.4GPa;通過Ti過渡層打底后,TiCN薄膜和TiN薄膜與M2高速鋼基體的結合強度相差不大,均為40N左右。

(3)TiCN薄膜的磨損形式主要為磨粒磨損,摩擦磨損時在薄膜表面形成碳轉移膜,該膜起固體潤滑和減摩作用,攻絲40Cr材質時TiCN薄膜絲錐的使用壽命明顯提高,分別是無薄膜絲錐和TiN薄膜絲錐分別提高3倍和1.6倍。