連續卷繞CPP鍍鋁膜設備的部件功能和工作過程

連續卷繞CPP膜鍍鋁設備主要由真空系統、真空室體、卷繞系統、送絲蒸發系統、水冷卻系統、電控操作系統組成。

1 真空系統

連續卷繞CPP膜鍍鋁設備真空工作腔體大、鍍膜氣載荷量高,要求真空系統抽氣速率快。真空系統由兩套相對獨立的真空抽氣機組組成,分別對上、下室體抽空,成為具有不同真空度的兩個部分,用復合真空計分別進行壓力測量。上室用油擴散噴射泵作為主抽氣泵,在10-1 Pa 時有很大的抽氣量,及時抽走隨著卷材打開而放出的附著水汽等介質。下室用兩套KC系列新型高真空油擴散泵作為主抽氣泵,真空極限高、工作壓力范圍寬、抽速大、啟動快,保證在鍍膜時的高真空度和有效抽速。龐大的粗抽機組極大縮短了低真空抽氣時間,快速啟動高真空抽氣,節約抽真空時間,提高產能。三臺2X-15旋片泵分別作為三臺主泵的維持泵,節約能源。抽空系統流程如圖2 所示。

2 真空室體

連續卷繞CPP膜鍍鋁設備的真空室體是φ2200×3016 mm 的圓筒形臥式結構。分隔為上層基材卷繞室、下層蒸發鍍膜室兩個工作室。室體正面設置了三個長條形觀察窗,由于在工作狀態中分別觀察室體內的基材卷繞狀況、鍍膜質量及送絲蒸發系統工作狀況。室體軸線方向的一端為同口徑連接法蘭,連接傳動卷繞系統,另一端為異形接口,連接送蒸發系統。在上、下兩個工作室內壁都設Meissner管,通過POLYCOLD低溫冷凝系統制冷,高速捕集凝結鍍膜時系統內殘留水汽分子,可以降低20%~50%的高真空抽氣時間,并改善真空室的工作環境,提高薄膜的附著力,保證鍍膜質量。

圖2 抽空系統流程

獨特的雙室結構設計將卷繞與蒸鍍分開,分別配置不同要求真空系統,使基材放出的大量氣體首先從基材卷繞室中被排走,又不影響蒸發鍍膜室的真空度;鍍膜室的工作也不會污染卷繞室的傳動機構。既保障鍍膜質量,又降低成本、節約能源,并能縮短抽氣時間,提高生產效率。

3 卷繞系統

卷繞系統是連續卷繞鍍膜設備的核心部件。傳動平穩、線速度恒定是關鍵;提高速度、解決基材的跑偏和起皺是難點。系統主要由收卷和放卷機構、張力測量和控制機構、鍍膜輥及速度控制機構、追蹤導向及輔助部件等構成。整套傳動系統安裝在可移動柜車上,方便地整體進出真空室,便于裝卸基材操作和維修。

連續卷繞CPP膜鍍鋁設備采用兩電機驅動的傳動卷繞方式。收輥和鍍膜輥采用德國交流變頻電機控制,調速范圍寬,力矩特性好。放卷采用美國Montalvo的雙盤式氣動制動器控制,簡便可靠。張力測量和控制采用美國Montalvo的閉環數字張力控制技術,靈敏度高、響應速度快。具有張力自動檢測、閉環自動反饋、錐度自動調節、斷膜自動保護等功能,既可預設,又能數字顯示,控制準確、操作方便。

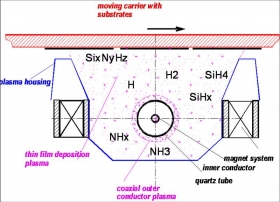

鍍膜輥是設備關鍵件之一,是鍍膜速度和張力檢測和控制的基準,它的結構設計和加工質量直接影響鍍膜質量。鍍膜輥內部設計空心多頭螺旋冷卻通道,通過旋轉接頭外接冷熱交換機組,提高冷卻效果,使其工作溫度保持在-15℃到-25℃,防止基材在鍍膜前后受熱變形。表面光潔度高,動平衡要求嚴格,是保證鍍膜質量的必備條件。設備采用雙冷卻鍍膜輥懸空平展鍍膜結構(如圖3),使受鍍膜材(尤其是CPP)在經過蒸發源時平展懸空而過,并且只在兩鍍膜輥公切線部位進行鍍膜。這種獨特結構設計既增大了蒸發面積,提高鍍膜速度,又可以增加薄膜在鍍膜前后的冷卻效果,減少熱變形,防止卷繞傳動過程中的拉伸起皺,更重要的是避免了二次蒸發造成的膜層重疊,從根本上解決了CPP 流延塑料薄膜鍍膜過程中出現亮暗條紋線的難題。

圖3 懸空平展鍍膜示意

設計雙齒條同步傳動光電跟蹤機構,跟蹤精度高,保證了收卷端面的平整度;鍍膜前后均采用了同步傳動的無摩擦展平,對薄膜在鍍膜前、收卷前分別進行展平,保證薄膜在加工過程中的光、平、展效果。

4 送絲蒸發系統

設計每組送絲獨立執行機構,分別由微電機單獨控制,既可以總調速,又可以獨立調速,每組都有數字顯示,這樣就可適應因蒸發舟或蒸發材料等的不一致而實時調整送絲量,保證鍍膜的均勻性。蒸發機構設計要綜合考慮設備運行指標的各個條件,蒸發參數的優化選擇很重要。蒸發距和蒸發間隔是影響鍍膜均勻性、厚度、飛濺、速度等的主要因素。根據理論計算和實踐經驗總結合理安排蒸發距和蒸發間隔,在2500 mm 幅寬方向布置25 只蒸發坩堝,巧妙設計蒸發電極直接水冷,結構緊湊,提高了蒸發電極的使用壽命,改善蒸發工作性能。特別是首創自流式蒸發舟傾斜放置的設計(如圖3),使蒸發源由點變成線,由線擴止面,增大蒸發面積,成倍提高蒸發速率,成為提高大型寬幅高真空連續卷繞鍍膜設備生產效率的又一個亮點。