冷噴涂技術的工藝原理

一、冷噴涂的由來

冷噴涂是一個較新的工藝,出現在25年前的前蘇聯。Papyin等人在做調試時,見到示蹤顆粒在速度超過一定臨界值發生沉積現象而受啟發提出。他們發現,如果以這樣的速度不加溫,在超過一定的速度以后仍會粘附到基體表面。所以說,冷噴涂簡單的說就是不加熱,或者在比較低的溫度,粒子達到一定的臨界速度,從粒子對表面的沖蝕現象變成一種粘附的現象。冷噴涂技術的發現是一個偶然的現象,之后應用在還是放在銅、鋁、鋅上,因為這些合金的熔點比較低,像德國現在最高的溫度700度、800度空氣加溫可以噴高熔點合金涂層。冷噴涂工藝仍然在繼續發展,廣泛應用于電子行業,航空航天,軍工等。

二、冷噴涂與熱噴涂的區別

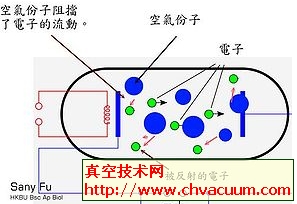

熱噴涂技術是把某種固體材料加熱到熔融或半熔融狀態并高速噴射到基體表面上形成具有希望性能的膜層,從而達到對基體表面改質目的的表面處理技術。由于熱噴涂涂層具有特殊的層狀結構和若干微小氣孔,涂層與底材的結合一般是機械方式,其結合強度較低。在很多情況下,熱噴涂可以引起相變、部分元素的分解和揮發以及部分元素的氧化。冷噴涂技術是相對于熱噴涂技術而言,在噴涂時,噴涂粒子以高速(500~1000m/s)撞擊基體表面,在整個過程中粒子沒有熔化,保持固體狀態,粒子發生純塑性變形聚合形成涂層。冷噴涂技術近年來在俄國、美國、德國等都得到了很快的發展

三、冷噴涂技術的工藝原理

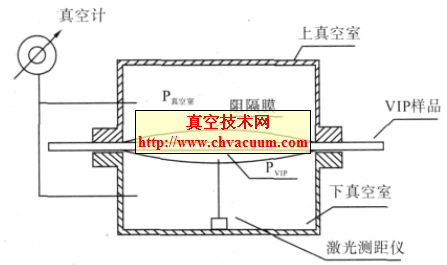

冷噴涂是一項嶄露頭角的固態工藝。該方法可將以超聲加速的固體顆粒的動能在撞擊到鍍件表面時轉變為熱能,從而完成冶金焊接。該工藝的原理是:每種金屬均有其特定的、與溫度相關的臨界顆粒速度,當顆粒運動超過這一速度時即會焊接于鍍件之上。

在傳統的熱噴涂工藝中,由于溫度較高,鍍層與鍍件材料均會被氧化、產生冶金形變和剩余張應力。反之,冷噴涂工藝制成的鍍膜,孔隙度很低(<0.5%),而且防氧化、防相變,對多種金屬、金屬陶瓷或其他材料組合均可減少張應力。

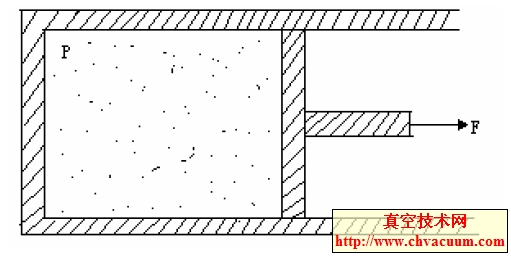

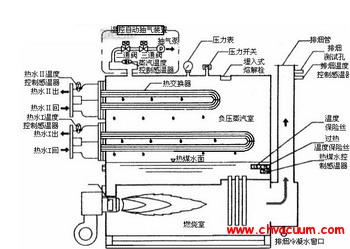

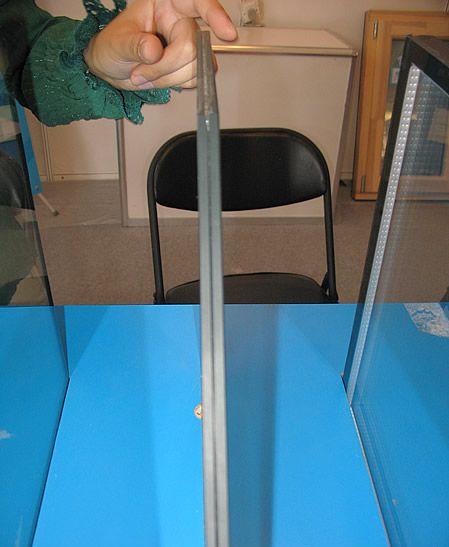

在高壓冷噴涂技術中,高壓氦或氮(350~450磅/平方英寸)用作載氣,可將噴涂材料加速到超聲速度。氣體被加熱并強制通過一個聚焦-發散噴頭(deLaval),該處被加速至超聲速度(大于1000米/秒)。噴涂顆粒在噴頭上游方被沿軸向注入。

在低壓冷噴涂技術中,氮或空氣被加壓至70~15磅/平方英寸,而噴涂粉末在噴頭的發散部位的下游方沿徑向注入。低壓冷噴涂系統是手提式的、運作更經濟,顆粒速度可達800米/秒。便攜式冷噴涂機可用于鋁、銅、鋅及其他金屬組合的噴涂。便于攜帶特性使低壓冷噴涂機更適用于野外保養和修復。

冷噴涂技術是在鎂合金表面上生成厚的鋁鍍膜的一種有效方法,該方法對表面制備要求不高,而且對鍍件的力學或熱學特性無需顧及。鋁鍍膜表現出對鎂元件具有防止各種以及電腐蝕的能力。很多時候,僅在鋼緊固件周圍需要進行電池腐蝕保護,而冷噴涂恰恰是一種對暴露鎂表面進行局部保護的創新技術。

但是,為了了解和改善冷噴涂工藝有必要進行更充分的研究,尤其是對于多種材料組合以及冷噴涂工藝本身的不斷發展創新,以及更佳的利用材料于未來技術,還需要進行大量的研究工作。

四、冷噴涂技術的適用材料范圍

在冷噴涂過程中,由于噴涂溫度較低,發生相變的驅動力較小,固體粒子晶粒不易長大,氧化現象很難發生。因而適合于噴涂溫度敏感材料如納米相材料、非晶材料、氧敏感材料(如銅、鈦等)、相變敏感材料(如碳化物等)。目前納米粉末的研究越來越廣泛,其顆粒本身較小,在性能上與固體完全不同,展現出許多優于本體結構的新的特有的性質。近年來,納米涂層制備引起了人們的興趣。研究表明由于晶粒尺寸效應和大量晶界的存在,納米涂層具有比傳統涂層更優良的性能]。表面納米晶可以使材料表面(和整體)的機械和化學性能得到不同程度的改善。用傳統的噴涂方法噴涂到基體表面上會引起其成分、性能與結構的變化;而用冷噴涂將會保留其基本的結構和性質,使得納米涂層的噴涂能以實現。