納米壓印連續脫模與分段脫模數值模擬研究

納米壓印中模板和膠層的脫離是關系到納米壓印質量好壞的關鍵過程。本文利用Ansys 有限元軟件對納米壓印的脫模過程進行連續脫模和分段脫模數值模擬,研究膠層脫模過程中的性態變化。獲得膠層截面的有效應力分布和最大有效應力隨脫模距離不同的發展變化趨勢。結果顯示連續脫模過程時膠層內最大有效應力總趨勢降低,但有波動。為優化脫模過程,本文將脫模位移分為五個階段進行分段脫模,研究表明分段脫模應力小于連續脫模,更利于保護模板和膠層,減小損耗。

納米壓印技術(Nanoimprint lithography)最早產生于上世紀九十年代中期,由普林斯頓大學Stephen Y. Chou首次提出。該技術主要應用于微觀制造領域,目前該技術的先進程度可以達到5 nm的模型復印。納米壓印工藝主要過程由四步組成:模板制備、壓印過程、圖形轉移、脫模。納米壓印中脫模過程是其關鍵環節,對微結構的復制和成型的質量好壞起著重要作用,關系模板的使用壽命。而為了保證脫模成功,要保證基底和膠層的結合能大于模板與膠層的結合能,這樣才能確保膠層不會脫離基底而粘附到模板上而導致壓印的失敗。

納米壓印距今已經發展了近30 年,對納米壓印脫模過程的有限元數值模擬大部分是連續脫模。如賀永通過有限元軟件模擬了高深寬比微結構的脫模過程,結果顯示脫模應力隨脫模過程的進行逐漸減小;湯啟升在卷對卷納米壓印脫模模擬結果顯示應力集中處的最大有效應力在脫模剛開始出現波動,隨后逐漸增大;郭育華等人在熱模壓印成形技術脫模研究一文中分析了一般脫模工藝造成的圖形缺陷分析,并通過采用地表能的聚四氟乙烯作為抗粘劑優化脫模工藝;王伊卿等關于微透鏡陣列熱壓印應力與脫模溫度的研究;Song Z C.Choi J對熱壓印脫模過程中聚合物的應力和變形進行了研究。本文通過有限元模擬軟件建立模型,對膠層和模板脫模過程中的應力分布趨勢進行連續脫模和分段脫模的有限元數值模擬和比較分析。脫模過程包括脫模距離200 nm 的連續脫模,連續脫模過程中應力分布呈現出波動狀態,應力較大,容易對模板和膠層產生破壞。分段脫模將連續脫模距離的200 nm 劃分為5 段,每段脫模距離為40 nm,脫模過程中的應力較連續脫模有所降低。脫模過程類似于生活中的拔蘿卜,一次性用力拔出容易導致蘿卜的拔斷,而且耗力,然而分段進行則容易拔出,并且保護了蘿卜。

1、有限元數值模擬

本次模擬借助Ansys 有限元模擬軟件對脫模過程中接觸面上的應力分布趨勢進行分析,通過數值模擬來大體的判斷最大應力分布區和最易破壞點,從而能采取有效的措施來降低模板損傷,提高壓印質量。

1.1、單元類型和材料屬性

納米壓印有限元分析的有關文獻中,模板是線彈性體,具有較高的剛度,光刻膠在壓印之前是粘彈性體,脫模時經過紫外光固化后逐漸轉化為固態。模板和光刻膠材料參數如表1。單元類型設置為PLANE183 (二維8 節點結構實體單元,適用于形成不規則網格模型),該單元能較好的模擬平面應力、平面應變和軸對稱問題。接觸單元設置為CONTACT172 (平面問題中的三結點高階拋物線形單元),目標單元采用TARGET169。材料屬性見表1。模板與膠層間的等效摩擦系數為0.4,在兩者之間加了粘附層PTFE(聚四氟乙烯)之后,等效摩擦系數為0.1。

表1 數值模擬中模板與膠層材料屬性

2、有限元模型創建和網格劃分

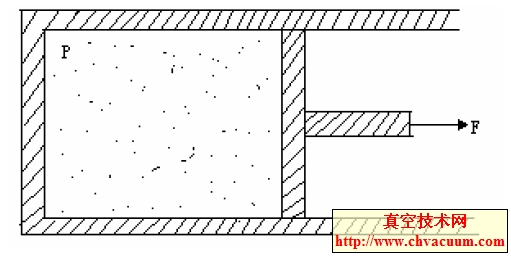

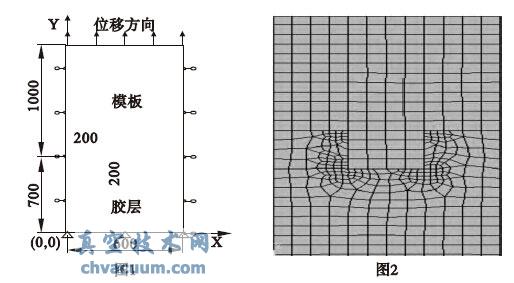

在本次模擬中,只考慮側壁間的接觸摩阻力在脫模過程中的應力分布狀態的變化趨勢和應力集中點,并不考慮整體脫模時力的大小,因微結構為對稱結構,所以只取結構的兩對側壁接觸來模擬應力分布。影響脫模質量的因素有很多,如模板與膠層脫離時會在側壁產生角度偏差,即不是絕對的垂直脫模。但是角度偏差相對于微結構的深寬比R=1 而言較小,可以近似看成脫模過程中線槽輪廓是垂直向上脫模。具體的模型尺寸,約束類型和位移方向如圖1 所示。模型約束條件:膠層底邊沿任何防線位移均為零,膠層和模板側壁只能上下移動,其他方向不能移動。模型頂面施加向上施加200 nm 的位移。分階段脫模的模型尺寸、約束與圖1 相同。

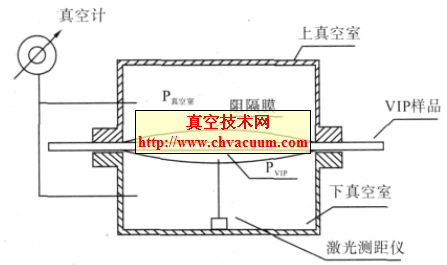

根據有關文獻的模擬結果顯示,在模型和膠層的尖端易產生應力集中現象,為了模擬結果更加精確,網格劃分時,對可能產生應力集中的區域進行了網格的細化,如圖2 所示。

圖1 模型尺寸(nm)及邊界條件和位移 圖2 網格劃分

5、總結

納米壓印脫模過程中模板和膠層根部應力集中現象可能會導致光刻膠成型破損,這是影響壓印質量好壞的主要原因之一。本文進行了連續脫模和分段脫模脫模過程數值模擬,獲得了脫模過程中的有效應力分布和變化。研究發現,分段脫模過程中最大有效應力是連續脫模過程的1/3~2/3,真空技術網(http://smsksx.com/)認為與連續脫模相比,分段脫模更利于保護模板和膠層,降低最大有效應力,減小損耗;同時分段脫模能減少光刻膠成型破損,提高壓印質量。當然,分段脫模中的分段數、脫模速度等都會影響脫模脫模質量,對不同形式的納米壓印要分別對待。