真空速凝技術制備釹鐵硼永磁體工藝的發展

本文從制造高性能釹鐵硼永磁體的工藝和設備兩個方面概述了真空速凝技術(SC)的發展歷程以及目前的主流技術,提出了速凝工藝與先進的氫爆(HD)、氣流磨(JM)、低氧操作工藝(LOP)相結合的理論和大容量、多功能速凝爐的研發將成為未來高性能釹鐵硼永磁體技術與設備的發展方向。

二十一世紀初,中國釹鐵硼產量占世界總產量達80%,成為世界第一稀土永磁大國[1~3]。眾所周知,在燒結釹鐵硼永磁材料研發和生產中,正確的合金成分設計和良好的鑄錠微結構組織是獲得高性能釹鐵硼永磁材料的首要條件[4~8]。速凝技術的不斷改進,創新和真空熔煉速凝設備的研制成功以及與其他先進工藝技術的結合,使釹鐵硼永磁產品發生了質與量的飛躍,產品結構和檔次得到迅速的提高。此外,速凝技術和速凝設備的國內推廣與應用,有力地推動著中國釹鐵硼永磁產業的發展。本文簡述了真空速凝技術與速凝真空設備制造方面的發展歷程,對有待提高和改進的問題表述了自己的見解。

真空速凝技術的發展歷程

真空鑄模技術

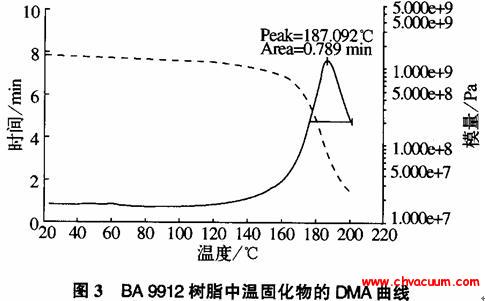

在高性能燒結Nd- Fe- B 磁體的成分設計中,首先必須考慮到磁體中應有約為3.0%的富Nd 相以保證足夠高的矯頑力[9~12]。在保證有足夠富Nd 相的前提下, 盡可能使磁體成分接近Nd2Fe14B 成分, 提高主相的比例。盡可能避免α- Fe、氧化物、碳化物等雜相的形成,確保富Nd相的比例適宜,分布均勻。根據金屬凝固原理,提高冷卻速率,使熔液在很大的過冷度下,γ- Fe 來不及形核,而直接生成Nd2Fe14B 主相, 是抑制α- Fe 析出最有效的方法。

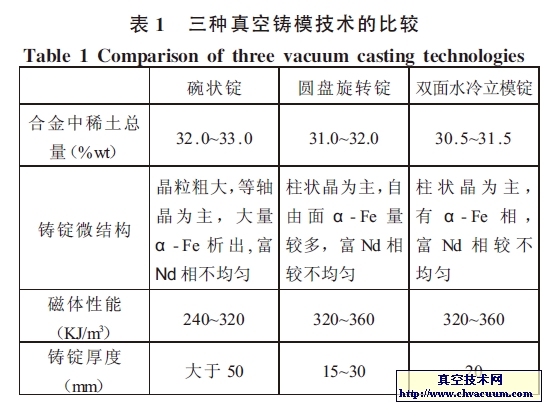

表1 給出了三種傳統真空鑄模技術的比較結果,可以看出,通過改變鑄模材質,冷卻鑄模的幾何尺寸,減少鑄模厚度等方式可以使母合金的質量有所提高,受冷卻方式的限制,澆鑄10 mm厚度以下扁長或平板鑄錠,技術難度大,鑄模技術不能完全消除α- Fe 相,改進窗口較小。

目前,在HD+JM設備上較為領先的國家是日本和德國,但也不同程度都存在尾粉、大顆粒尾料、出粉困難、細粉未被回收和設計上的諸多問題,需進一步完善。國產的流化床對撞式氣流粉碎機不能滿足高性能釹鐵硼磁體生產工藝要求,只有開發新的機型來滿足這方面的需求。新型流化床對撞式氣流粉碎機的總體設計思想應為實現磁粉的低氧化、微細化和均勻化三個目標。

采用SC+HD+JM+LOP 工藝可基本實現絕大多數粉末顆粒為單晶體,并且每一個顆粒表面都有富釹相薄層,保證燒結過程完全是液相燒結。速凝鑄片與氫爆碎,氣流磨,低氧操作以及其它先進的工藝技術結合的速凝技術路線與其他生產高性能的釹鐵硼永磁工藝相比較,是最合理、可行、能穩定批量生產的最佳工藝路線,可謂集三種技術:快淬、氫化和粉末冶金燒結工藝之大成。稀土是國家重要的不可再生資源。速凝技術能夠更節約,合理的應用稀土資源,并把稀土資源的經濟效益增值與利用率提高到新的水平,保護了國家資源。

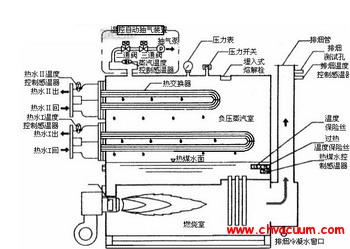

更大容量的真空熔煉速凝爐的開發與多功能速凝爐的研發成為真空速凝設備未來主要的研究方向。新型多功能的速凝爐設計目標為:轉速0m/s~50 m/s,均勻可調,既能在102℃/s~104 ℃/s 的冷卻速率下制取速凝鑄片,生產燒結磁體,又能在大于104℃/s~106℃/s 高的冷卻速率下生產快淬薄片,制取快淬磁粉做粘結磁體。