一種真空度可調的圓片級封裝技術

提出了一種MEMS器件的圓片級封裝技術。通過金硅鍵合和DRIE通孔制備等關鍵工藝技術,可以實現真空度從102Pa到2個大氣壓可調的圓片級封裝。作為工藝驗證,成功實現了圓片級真空封裝MEMS陀螺儀的樣品制備。對封裝后的陀螺儀樣品進行了剪切力和品質因數Q值測試,剪切力測試結果證明封裝樣品鍵合強度達到5kg以上,圓片級真空封裝后陀螺的品質因數Q 值約為75000,對該陀螺的品質因數進行了歷時1年的跟蹤測試,在此期間品質因數Q的最大變化量小于7‰,品質因數測試結果表明封裝具有較好的真空特性。

引言

微電子機械系統(MEMS)產品除了具有微電子產品的電性能指標外還具有可動微結構的機械性能指標,封裝可使MEMS產品避免受到灰塵和潮氣等對可動結構的影響,另外通過真空(或氣密)封裝還可改變MEMS產品內部阻尼情況提高產品的性能。目前,MEMS器件的封裝成本最多已經占到了產品總成本的95%,滯后的封裝技術與高昂的封裝成本嚴重制約了MEMS器件的產業化發展,降低封裝成本與真空封裝技術是目前MEMS技術研究中急需解決的技術難題,也是實現MEMS技術最終產業化的重要前提。圓片級封裝技術采用鍵合技術在MEMS器件的圓片上加裝蓋板來完成封裝,具有批量的優點,并且由于可以省去昂貴的封裝外殼,可使封裝成本降到最低,是實現MEMS器件高性能、低成本和批量化的主要解決途徑。因此圓片級氣密封裝成為MEMS封裝技術發展的必然趨勢。

本文提出一種真空度可調的MEMS器件圓片級封裝技術,利用該技術已實現了MEMS陀螺儀的圓片級真空封裝。該技術可根據器件的不同要求實現真空或最高到兩個大氣壓間任意壓力的圓片級封裝,降低了封裝成本和體積,并具有大批量生產的優點,對于降低MEMS產品封裝成本、提高器件性能和加快MEMS技術產業化具有重要意義。

1、工藝設計

本文設計的圓片級封裝結構形式如圖1所示。采用蓋板上通孔實現電信號導出,形成垂直互連,這種電互連較傳統的互連具有電連接距離短、密度高、寄生和串擾等效應小的優點。外圍加密封環后利用圓片鍵合工藝實現圓片級封裝。

圖1 圓片級封裝結構示意圖

為了防止封裝后各電極間產生漏電,采用高阻硅材料做為圓片級封裝工藝的蓋板,首先在高阻硅需要鍵合的一面進行光刻并干法刻蝕形成供MEMS可動結構活動的腔體,腔體深度可根據設計需要自由調節,一般不超過30μm。

接下來進行電極引出通孔的制備,目前在硅片上形成通孔的方法主要有濕法腐蝕和干法刻蝕工藝,濕法腐蝕工藝簡單、成本較低,但是濕法腐蝕會導致孔徑較大,降低了封裝密度,因此作者采用干法刻蝕工藝制備通孔。首先雙面光刻形成通孔窗口,之后采用反應離子刻蝕(RIE)刻蝕干凈窗口處的氮化硅和氧化硅,接下來用深反應離子刻蝕(DRIE)刻蝕出通孔,最后采用四甲基氫氧化銨(TMAH)對通孔側壁進行拋光形成最終電極引出通孔。

為了進一步保證各電極隔離,在形成通孔的硅片表面熱氧化生長一層致密的二氧化硅,接下來在氧化硅層上進行鍵合密封環的的制備。圓片級封裝對鍵合工藝的要求是具有氣密性,避免外界濕氣污染或封裝后漏氣導致微結構失效;同時為了避免高溫引起器件的失效或者性能退化,需要具較低的工藝溫度;鍵合后應力較低避免對器件的性能產生不利影響。針對這些要求對比了目前國內外常用的幾種圓片鍵合技術。GlassFrit鍵合溫度偏高,精度較低且不易實現潔凈的封裝;陽極鍵合通過在Si和玻璃間加電形成場助鍵合,鍵合溫度300~600℃,優點是強度高和氣密性較好,缺點是在玻璃上制備深的封裝腔體以及通孔較難、成本較高和應力匹配較差,不適合用于圓片級封裝。硅硅鍵合通過Si片和Si片間熱退火形成Si—O—Si共價鍵形成鍵合,優點是鍵合強度高、氣密性和應力匹配性好,缺點是鍵合溫度高(約1 000 ℃),鍵合難度較大,對表面要求極高,鍵合前需要對表面進行特殊處理,而加工好具有可動結構的MEMS器件圓片多已不適于進行此處理,因此硅硅鍵合也不適合用于圓片級封裝。金屬-硅共晶鍵合技術通過選用合適的金屬或者合成金屬可以實現共晶鍵合,鍵合溫度較低、殘余應力小、鍵合強度較高、氣密性好、容易實現圖形化且精度高。

通過以上分析作者最終選用金硅鍵合技術進行圓片級封裝。首先采用濺射工藝在氧化層上濺射Ti/Au做為電鍍種子層,接下來采用選擇性電鍍工藝制備厚度為1μm的金鍵合密封環。密封環形成后在需要實現真空封裝的蓋板腔體內生長吸氣劑薄膜,不需要真空封裝的可省略這一步。接下來采用金硅鍵合實現圓片級封裝:首先將硅蓋板與加工好MEMS結構的圓片在SUSS BA6對位設備上進行預對準,接下來編制鍵合程序在SUSS SB6圓片鍵合機上實現金硅共晶鍵合,鍵合溫度峰值400℃,峰值溫度處維持10~15 min,根據器件要求在鍵合過程中從102 Pa到2個大氣壓間調節腔體壓力,從而達到真空或氣密封裝的目的。鍵合后采用磁控濺射工藝對通孔進行金屬化形成凸點下金屬層(UBM),UBM 包括Ti/Au;制作完UBM 后,采用電鍍工藝在UBM 上生長SnPb焊層,光刻去除焊盤周圍金屬;回流形成SnPb凸點。最后劃片完成加工。

2、工藝實驗

2.1、金硅共晶鍵合

為了實現氣密或真空封裝,首先要保證氣密鍵合,影響鍵合質量的主要因素是鍵合溫度。當高阻硅蓋板與結構圓片對位后放置于真空鍵合臺上加熱時,硅結構與金之間通過合金熔解以及再凝固而結合在一起。整個合金過程分為升溫、恒溫和降溫三個階段,當溫度低于金硅共晶溫度(363 ℃)時,金硅不發生作用,當溫度等于共晶溫度時,金硅在交界面上相互擴散,形成金硅溶液,恒溫一段時間合金溶液中硅原子達到飽和,在緩慢降溫時,硅原子將從溶液中析出,形成金硅的再結晶層。因此,為了形成共晶鍵合,鍵合溫度要高于金硅共晶,但溫度過高也會影響鍵合質量,同時高溫對已形成的MEMS硅結構會有較大影響并且會引入更大的殘余應力,因此為了找到最佳的鍵合溫度,設計了不同的工藝條件進行金硅鍵合實驗,實驗結果如表1所示。

表1 金硅鍵合結果

從實驗結果看出,400℃的工藝條件達到的鍵合強度已經可以滿足應用需要,該工藝溫度較低,對鍵合器件的破壞性較小,因此選用該工藝條件實現金硅圓片級氣密鍵合。

在實驗中發現金硅鍵合質量與鍵合前圓片的表面狀況也有很大關系。硅片表面的沾污容易導致鍵合界面形成空洞,從而降低鍵合質量。分析后發現等離子清洗能夠有效去除表面的沾污,同時優化的等離子處理能夠有效改善鍵合表面性質、提高鍵合化學鍵的強度。為此作者編制了特殊的等離子處理程序,在鍵合前用等離子處理鍵合界面,獲得了致密、沒有空洞的鍵合界面,鍵合成品率大于85%。

2.2、通孔制備

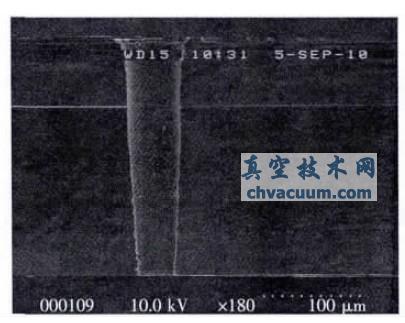

倒V形或者垂直的通孔不利于為了后續的通孔金屬化,因此需要實現正V 形通孔。首先分析了影響干法刻蝕角度的因素,主要因素為刻蝕氣體SF6與保護氣體C4F8的流量比,因此編制了特殊的DRIE刻蝕程序,增加了C4F8的流量,同時在通入SF6的同時通入一定量的C4F8,但是C4F8的增加在改善刻蝕角度的同時也容易引起底面黑硅從而導致通孔不能被刻透,通過對工藝條件進行優化和大量實驗最終實現了如圖2所示的正V形通孔,通孔開口直徑80μm,通孔深度250μm。由于干法刻蝕原理所致,通孔側壁存在一定的凹凸起伏,過大的粗糙度會對后續的通孔金屬化工藝造成困難,因此在通孔形成后,增加一次TMAH 工藝對側壁進行了拋光,拋光后的通孔側壁粗糙度小于100nm,便于后續的通孔金屬化工藝。

圖2 DRIE刻蝕出的通孔SEM 照片

3、實驗結果

采用MEMS慣性器件的代表產品MEMS陀螺儀做為圓片級封裝工藝的驗證樣品,最終加工出樣品的掃描電鏡照片如圖3所示。

圖3 圓片級真空封裝陀螺樣品照片

3.1、鍵合強度檢測

采用半導體技術中通用的剪切強度測試技術對圓片級真空封裝的陀螺樣品進行鍵合強度測試。測試設備為DAGE4000焊接強度和剪切強度測試儀。測試溫度25℃,濕度RH40%,表2給出了測試結果,結果顯示抽檢樣品全部合格。

表2 剪切力測試結果

3.2、圓片級封裝真空度測試

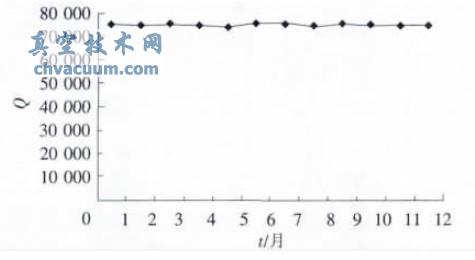

由于圓片級封裝后的芯片內部腔體較小,普通技術無法直接測試出封裝腔體的真空值。為此分析了MEMS器件的特點,由于MEMS結構的品質因數Q 值與腔體真空度成正比,因此通過測試圓片級真空封裝陀螺樣品品質因數Q 值的方法來推算芯片內部的真空大小。分別測試了陀螺封裝前后的品質因數,常壓下該陀螺的Q 值約為150,圓片級封裝后其品質因數約為75000,可以看出較好地實現了真空封裝。對該陀螺的品質因數進行了歷時1年的跟蹤測試,測試結果如圖4所示。在此期間品質因數變化非常小,最大變化量小于7‰。測試結果表明封裝具有較好的真空保持特性。

圖4 1年內圓片級真空封裝陀螺的品質因數Q 值的變化

4、結論

通過工藝實驗成功實現了MEMS器件的圓片級封裝,通過對圓片級真空封裝陀螺樣品的品質因數測試表明封裝具有較好的真空保持特性。本文提出的圓片級封裝辦法可使封裝成本和體積得到顯著降低,同時可根據不同器件的要求實現真空封裝或最高到兩個大氣壓之間任意壓力的封裝,并具有大批量生產的優點,可以廣泛應用于多種MEMS器件的封裝制造中,對于促進MEMS技術的實用化具有重要意義。