PN10-1200蝶閥殼體的鑄造

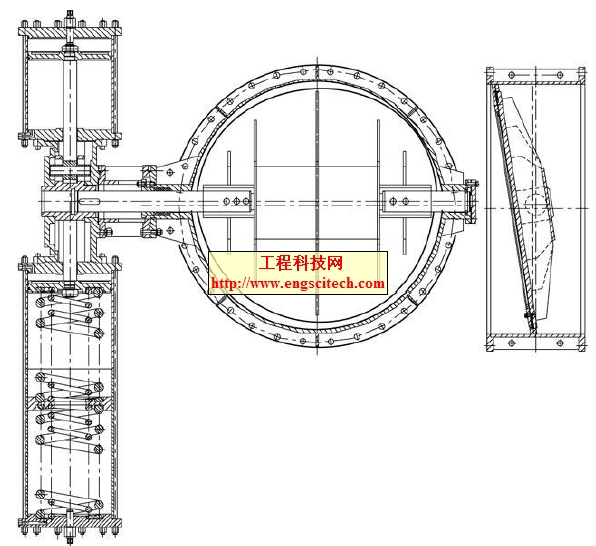

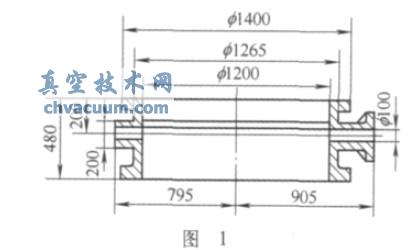

PN10-1200蝶閥殼體,內徑1200mm,材質QT450—10,毛坯重850kg,主要技術要求是硬度≤230HBW,耐壓1.5MPa,在保壓時間內承壓壁處不得有可見滲漏,其結構如圖1所示。

其結構特點:殼體壁厚32.5mm,閥座、軸承座、密封帶壁厚55~65mm。鑄件經機加工后,閥座、軸承座內腔產生了可見縮孔、縮松缺陷,保壓過程中,密封帶圓周壁外有可見滲漏,經解剖,密封帶斷面有縮孔、縮松缺陷,針對上述問題,我們采取了以下工藝措施。

1、型芯砂配比工藝

鑄型與中間砂芯采用干型粘土砂,閥座、軸承座內孔芯砂用導熱性高的碳素砂,型芯砂配比(質量分數)如下:

(1)粘土干型砂粒度為0.60~0.355mm(30/50目)新砂30%、舊砂70%、粘土4%~5%、膨潤土2%、水分7%~8%,濕透氣性>100,濕壓強度45~60kPa,干剪強度>0.15kPa。

(2)粘土芯砂粒度為0.60~0.355mm(30/50目)新砂60%,舊砂40%、粘土7%~8%、木屑15%~20%(體積分數)、水分適量、濕透氣性>100、濕壓強度50~70 kPa,干剪強度>0.15 kPa。

(3)碳素芯砂 1~3mm焦炭粒58%~60%、石墨粉20%~25%、粘土15%~20%,水分適量。

2、鑄造工藝

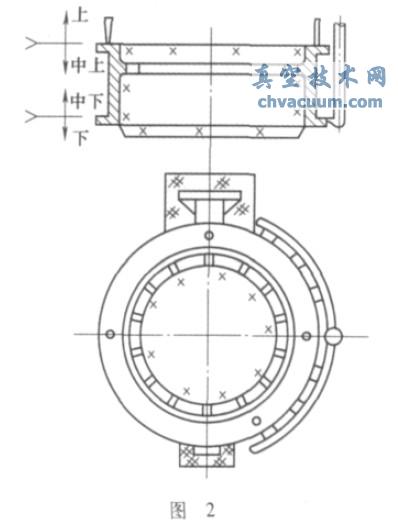

鑄造工藝如圖2所示。

底注垂直澆注,采用充型平穩且撇渣效果好的封閉式澆注系統,ΣF直∶ΣF橫∶ΣF內=1∶1.2∶0.8,增大橫澆道的截面積,可使鐵液進入橫澆道后降低流速,由于澆注系統能始終充滿鐵液,這樣可使鐵液內上浮的渣與雜質進入橫澆道上的兩個集渣包內,保證了鐵液純凈,內澆道為寬扁、薄鴨嘴狀從鑄件底部法蘭多個方向分散注入型腔,避免了鐵液呈現噴射與飛濺而產生的鐵豆、氣孔,同時有利于同時凝固。

3、冷鐵

該件局部熱節多,為實現同時凝固,采用外冷鐵局部調溫,鑄件中段環形密封帶壁厚65mm,由于散熱條件差,不允許有任何縮松、縮孔缺陷,在砂芯圓周密封帶處放置厚65mm、間隔5mm的多塊冷鐵,閥座與軸承座不但散熱條件差,且壁厚又不均勻,除在其圓周各放置4塊冷鐵外,還用導熱性能好的碳素砂制作中心孔的砂芯。所有冷鐵都經焙燒去掉油污,清理表面,打磨掉表面氧化層,表面有孔洞缺陷的不允許使用,且定期更換各處冷鐵,以防止鑄件表面產生氣孔缺陷。

4、排氣

為增強中間砂芯的排氣功能,砂芯中心放置塊度40~60mm的碎焦炭塊,保證砂芯吃砂層厚度控制在90~120mm。在閥座、軸承座碳素砂芯的端部、中間砂芯的中心部位的各蓋箱處扎有出氣孔,且與蓋箱上表面相貫通。為防止澆注過程中撒潑的鐵液把蓋箱上的出氣孔堵死,合箱后用內徑為6~8mm的鐵管插入蓋箱上,用型砂埋緊,這樣即使鐵液撒潑,而出氣孔仍可保持暢通。

5、鑄型與合箱

設計制造專用三節砂箱,吃砂量≥50mm,箱帶間距≤200mm,箱口表面加工,四周箱壁設置出氣孔、固定箱耳、箱把。型芯濕態緊實度≥85,型腔與砂芯表面插釘,釘距60~70mm,表面涂刷濃度20%~30%的水玻璃溶液后再涂刷水基鉛粉涂料。型芯進窯烘干,干燥層≥50mm,合箱后用M20螺栓固定。

6、熔煉與澆注

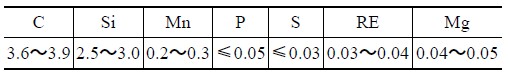

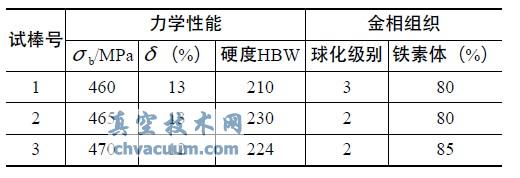

熔煉設備為3t/h大排距雙層送風沖天爐,選用徐州產Q16生鐵,化學成分為wC=4.24%、wSi=1.72%、wMn=0.18%、wP=0.042%、wS=0.018%,河南產固定碳含量≥88%的鑄造焦, 包頭產FeSiMg8RE5球化劑,加入量1.4%。球化處理采用1.5t堤壩式澆包,稀土鎂合金經預熱后放入堤壩一側,上表覆蓋占鐵液總量0.7%、粒度為15~20mm的75SiFe。為保證鐵液溫度,不用傳統的球墨鑄鐵屑覆蓋,采用河南產球化保溫覆蓋劑。鐵液量一次沖入,待鐵液反應平穩后,迅速扒渣三次,檢驗合格后鐵液表面覆蓋鐵液保溫聚渣覆蓋劑。經處理后的鐵液化學成分、物理性能與金相組織見表1、表2。

表1 鐵液化學成分(質量分數) (%)

表2 鐵液物理性能和金相組織

鐵液出爐溫度≥1450℃,澆注溫度≥1360℃,澆注過程中及時點火引氣。

7、質量情況

采用上述措施后,先后共生產PN10—1200蝶閥殼體鑄件5件,經機械加工,閥座、軸承座內孔無縮孔、縮松缺陷,環形密封帶表面光潔,保壓過程中各部位無滲漏現象,按此工藝先后共生產各類蝶閥殼體鑄件百余件,均取得了滿意效果。

8、分析體會

生產實踐證明,下列工藝措施對預防球墨鑄鐵件產生縮孔、縮松缺陷具有顯著效果。

(1)提高鑄型剛度,型芯剛度高,能抵擋共晶結晶時所產生的膨脹,從而可補償鐵液的液態和凝固收縮。因此,縮松與縮孔可大幅減少,甚至完全消失。

(2)采用多道分散的澆注系統,可防止鑄件局部過熱和冷隔。內澆道寬、薄時,在鑄件停止收縮后可盡早凝固封口,防止在共晶膨脹壓力作用下,殘余液相反饋給澆注系統而產生內澆道處縮孔、縮松缺陷。

(3)合理使用冷鐵能消除局部熱節,有利于鑄件同時凝固,對預防鑄件產生縮孔、縮松缺陷效果良好。

(4)型芯的出氣孔要多而分散,并且要由芯頭從型腔內排出箱外,澆注過程中及時點火引氣。

(5)調整化學成分,按C%+1/7Si%≥3.9%控制碳當量,并伴隨著良好的孕育效果,可以增加共晶石墨的析出量,促使石墨球變小、增多,增大了共晶膨脹力,有利于自補縮。

(6)降低鐵液內的Mn、S、P含量及殘留Mg、RE量,能有效減少鑄件縮孔、縮松缺陷。

(7)熔煉過程中,耐壓球墨鑄鐵件連續集中澆注,選用C含量高,Mn、S、P含量低的球墨鑄鐵用鑄造生鐵。