大口徑蝶閥扭拒試驗裝置研究

介紹了大口徑蝶閥扭矩試驗裝置研制背景,闡述了該裝置的組成與性能,并對DN900蝶閥樣機進行了空載扭矩試驗與帶壓扭矩試驗。試驗得出的數據對產品結構的改進以及動力執行機構的選型具有重要意義。該試驗裝置及方法也適用于其他類型各通徑閥門的扭矩試驗,具有較強的通用性和擴展性。

1、引言

蝶 閥以其結構緊湊、操作扭矩小、啟閉迅速靈活、流阻小、流量系數大且維護使用方便的特點,得到廣泛應用。本文根據某閥門廠對生產的蝶閥扭矩試驗要求,研制了以一套蝶閥扭矩試驗裝置,該試驗裝置不僅可對蝶閥在空載下進行扭矩試驗,而且可以模擬蝶閥在試驗壓力下進行開閥扭矩試驗。該試驗裝置的研制成功,為蝶閥特別是大口徑蝶閥的動力執行機構選型提供重要依據,而且該試驗裝置及試驗方法同樣適用于其他類型各通徑閥門的扭矩試驗,具有較強的通用性、擴展性。

2、試驗裝置設計

本套試驗裝置包括介質循環系統、試驗臺架、電氣控制系統。介質循環系統為試驗提供一定的水壓及流量;試驗臺架為大口徑蝶閥提供試驗平臺;電氣控制系統為試驗裝置供配電,控制電動裝置的啟停并提供安全保護,并為回路系統參數、傳感器遠傳數據進行采集。

2.1、介質循環系統設計

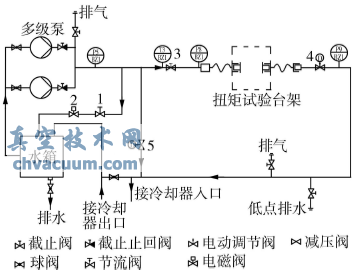

介質循環系統原理如圖1所示,該介質循環系統可為開、關閥扭矩試驗提供壓力2.5MPa,流量90m3/h的試驗條件。

圖1 介質循環系統原理示意圖

系統中兩臺多級泵并聯使用,單臺泵的工作壓力為2.5MPa,工作流量為46m3/h,當要求試驗流量超過46m3/h時,兩臺泵同時啟用。在多級泵出口增加一旁通支路,支路上設有節流閥1、電磁閥2;該支路的作用是:當試驗閥門關閉時,電磁閥2打開及時泄壓至所需的試驗壓力,電磁閥2的開關由試驗閥門的關到位信號控制。

在進行閥門扭矩試驗前,設試驗閥門開始處于全開狀態,電磁閥2處于關閉狀態,全開3號閥,通過調節4號、5號電動調節閥,將試驗閥閥前壓力調至所需的試驗壓力;然后保持4號、5號電動調節閥的開度不變,關閉3號閥,合上調試開關,打開2號電磁閥,將1號節流閥調至合適的開度,使試驗閥前壓力為所需的試驗壓力;合上工作開關,2號電磁閥自動關閉,全開3號閥,即可進行試驗閥門在試驗壓力下的關、開閥扭矩試驗。

本介質循環系統可模擬的流量不超過90m3/h,適應DN100以下閥門的水壓動態扭矩試驗。對于大口徑閥門,亦可對該套系統進行改造,模擬出大流量,但成本過高,不宜采用。但是該系統可以模擬閥門帶壓開閥瞬間情況,而在生產活動中,帶壓開閥瞬間的扭矩值才是設計人員關心的重要參數。

2.2、試驗臺架設計

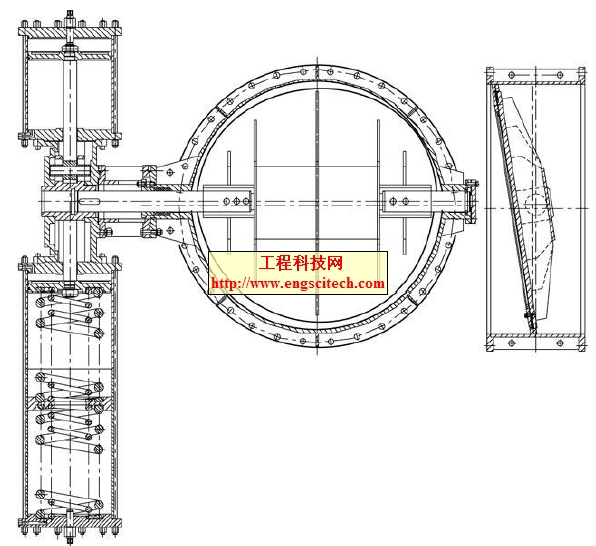

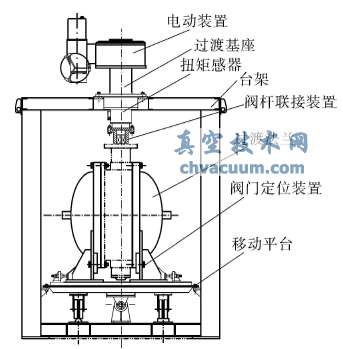

扭矩試驗臺架由傳動系統(電動裝置、基座、扭矩傳感器)、閥桿聯接裝置、過渡法蘭、移動平臺、臺架等組成,如圖2所示。

圖2 扭矩試驗臺架組成圖

電動裝置的作用是提供閥門開啟、關閉的動力,同時利用該裝置的位置指示、過扭保護等功能保護被測閥門。

閥門測驗前,根據蝶閥的通徑、型號選擇合適的閥門定位裝置、過渡法蘭、閥桿聯接裝置、傳動系統。此時,移動平臺位于臺架外側,先將被測試閥門、過渡法蘭、閥門定位裝置聯接好后在移動平臺上定位,然后將移動平臺定位至試驗位置,通過縱向、橫向位置微調裝置保證閥門輸出軸與扭矩傳感器同軸,可靠聯接后即可進行扭矩測試。

該試驗臺架具有操作方便、較強的通用性與擴展性,不僅可對大口徑蝶閥進行扭矩試驗,更換傳動系統、閥桿聯接裝置、過渡法蘭后,也可對其他類型閥門進行扭矩試驗。

2.3、電氣控制系統設計

電氣控制系統是扭矩試驗臺的一個重要組成部分。整個試驗總站的電氣設備運行狀態顯示、回路參數的監測、試驗參數的設定和控制等都是由它來完成的。該系統很大程度上決定了試驗總站參數測量的精度和控制操作的特性。

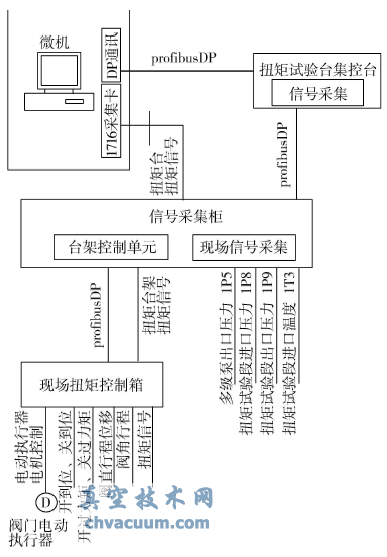

電氣控制系統原理如圖3所示,主要由以下電控柜組成:集中控制臺、現場信號采集柜、扭矩控制箱。

圖3 電氣控制系統原理示意圖

集中控制臺內的主控單元為德國公司S7-300PLC、信號采集柜和扭矩控制箱內的主控單元為德國SIEMENS公司S7-200PLC組成了Profibus DP總線網絡,信號采集柜負責現場的各種信號的采集并處理相關電氣元件的動作,并把采集來的信號通過Profibus DP總線傳輸到集中制控制臺內的主控單元S7-300PLC上,在經過S7-300PLC處理最后把數據傳輸至上位機PC。

3、樣機試驗

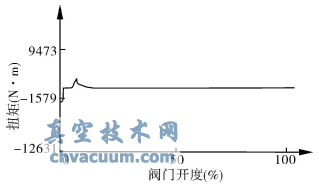

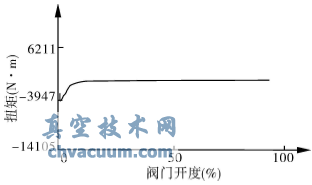

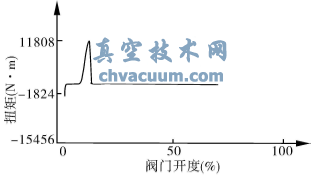

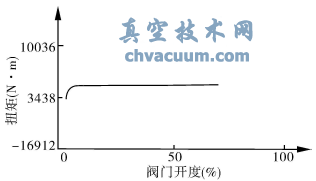

通過該套裝置對某閥門廠制造的DN900雙偏心蝶閥進行了空載試驗、帶壓試驗,得到了一系列試驗數據。圖4所示為DN900蝶閥空載開閥扭矩試驗曲線,圖5所示為DN900蝶閥空載關閥扭矩試曲線,圖6所示為DN900蝶閥在1.0MPa試驗壓力下開閥扭矩試驗曲線,圖7所示為DN900蝶閥在1。0MPa試驗壓力下關閥扭矩試驗曲線,其中試驗壓力為閥門的入口壓力。

圖4 DN900蝶閥空載開閥扭矩試驗曲線

圖5 DN900蝶閥空載關閥扭矩試驗曲線

在數據采集系統設置當中,將開閥扭矩方向設為正向,扭矩值為正值;關閥扭矩方向為反向,扭矩值為負值。通過這些數據可知:

(1)開閥時,扭矩值有明顯突變,在帶壓狀態下突變尤為明顯;

(2)閥門設計時,應以閥門的最大開閥扭矩值作為設計依據。

圖6 DN900蝶閥在1.0MPa試驗壓力下開閥扭矩試驗曲線

圖7 DN900蝶閥在1.0MPa試驗壓力下關閥扭矩試驗曲線

4、結語

設計的蝶閥扭矩試驗裝置已應用在某閥門廠試驗室中,該試驗裝置不僅可對蝶閥在空載下進行扭矩試驗,而且可模擬蝶閥在在試驗壓力下進行開閥扭矩試驗。所得的數據對蝶閥特別是大口徑蝶閥的結構設計、材料選型以及配套動力執行機構的選擇具有重要意義,該試驗裝置和試驗方法也可應用在其他各型閥門的扭矩試驗,具有很好的通用性和可擴展性。