安全閥裝置預設問題探討

文章論述了安全閥的作用與種類、安全閥安裝前的準備、安全閥安裝過程中的注意事項、安全閥的調試以及在變壓吸附裝置中安全閥的設置問題。希望文章所論述的方法能為安全閥安裝和操作,保證安全閥自身的正常工作,確保生產的安全運行提供參考。

1、安全閥的作用與種類

安全閥在系統中起安全保護作用。當系統壓力超過規定值時,安全閥打開,將系統中的一部分氣體/ 流體排入大氣/ 管道外,使系統壓力不超過允許值,從而保證系統不因壓力過高而發生事故。安全閥是一種安全保護用閥,它的啟閉件受外力作用下處于常閉狀態,當設備或管道內的介質壓力升高,超過規定值時自動開啟,通過向系統外排放介質來防止管道或設備內介質壓力超過規定數值。安全閥屬于自動閥類,主要用于鍋爐、壓力容器和管道上,控制壓力不超過規定值,對人身安全和設備運行起重要保護作用。

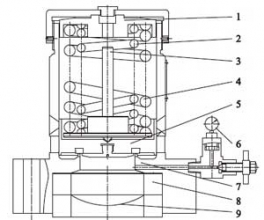

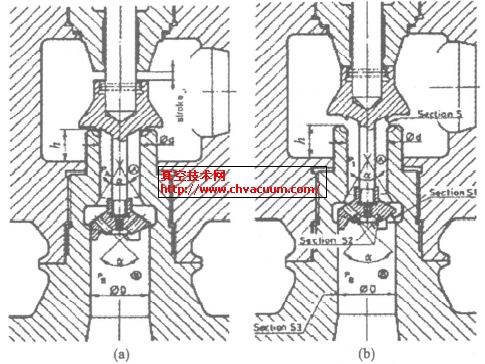

按安全閥閥瓣開啟高度可分為微啟式安全閥和全啟式安全閥,微啟式安全閥的開啟行程高度≤0.05d0(最小排放喉部口徑);全啟式安全閥開啟高度≤0.25d0(最小排放喉部口徑)。

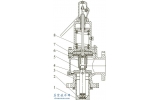

安全閥按結構形式來分,要分為垂錘式、杠桿式、彈簧式和先導式(脈沖式);按閥體構造來分,可分為封閉式和不封閉式兩種。封閉式安全閥即排除的介質不直接排放,全部沿著出口排泄到指定地點,一般用在有有毒和腐蝕性介質的系統中。對于空氣和蒸汽用安全閥,多采用不封閉式安全閥。對于安全閥產品的選用,應按實際密封壓力來確定。對于彈簧式安全閥,在一種公稱壓力(PN)范圍內,具有幾種工作壓力級的彈簧,訂貨時除注明安全閥型號、名稱、介質和溫度外,尚應注明閥體密封壓力,否則按最大密封壓力供貨。

安全閥的安裝和維護應注意以下事項:

①各種安全閥都應垂直安裝。

②安全閥出口處應無阻力,避免產生受壓現象。

③安全閥在安裝前應專門測試,并檢查其密封性。

④對使用中的安全閥應作定期檢查。

2、安全閥安裝前的準備

安全閥安裝之前,真空技術網(http://smsksx.com/)認為必須對其結構特點予以檢查測量,確保安全閥各項工作性能得以充分發揮。總結而言,安全閥的結構特點主要體現在下述方面:

①保證安全閥門處于開啟狀態。即先對管道予以加熱,將其熱量由管道傳至閥門。盡可能避免延長閥門本身的加熱時間。

②若安全閥上允許涂上焊劑的部件處于直立狀態,則焊劑中的水分將被蒸發掉,此時干燥的焊劑極有可能會脫落,導致暴露于空氣中的金屬被氧化。所以要求其在連接組裝時,應將管道插入管套直至遇到阻擋為止。

③安全閥在組裝時應確保有穩固的支撐,保證整個釬焊操作過程中能夠時刻處于直線位置。

④為確保在整個大面積上保持正常溫度,需要設置兩個焊槍。即事先對整個管道區予以預熱,之后利用乙炔火焰對連接部件予以加熱。

⑤選取適量的焊料。若焊料過多,將導致部分焊料流過管道阻擋部位,堵塞密封區域;若焊料太少,將難以滿足安裝需求,從而造成安全閥門安裝工作失敗。若選用線狀焊料,則需對公稱通徑的3/4 英寸的閥門需采用3/4 的焊料。

⑥螺紋連接。硬渣、污物若不及時清理,將造成其在管道內不斷積累,從而直接影響到安全閥門的工作效率,導致多項工作無法正常開展。因此這就需要定期采用空氣或蒸汽對管道內部予以清洗,以防止出現硬渣、污物積累。同時,管道螺紋上盡量少用管道粘接劑,而閥門螺紋上則絕對不能使用管道粘接劑,另外,切勿讓管道粘連劑流入閥體內,以規避損壞閥瓣和閥座現象的發生。

⑦閥門安裝前,一定要切斷通過閥門的流體,確保閥門各項工作正常運行。同時,要完全關閉閥門。

3、安全閥安裝過程中的注意事項

3.1、正確選擇安全閥的安裝位置

安裝位置的選擇是安全閥安裝的重要環節,該環節較大程度上關系著安全閥是否得以正常工作。通常情況下,在選擇安全閥的安裝位置時應滿足下述幾點要求:

第一,設備或管道上的安全閥,應讓其鉛直安裝,并保證其垂直于地面,以確保閥瓣得以順利開啟和關閉。

第二,將安全閥安裝在靠近被保護設備處,以達到減小安全閥進口管段阻力的目的。同時,為了方便檢查和維修,安全閥安裝位置不易太復雜。

第三,以鍋筒、集箱的最高位置作為安全閥的安裝位置。

第四,液體安全閥應安裝在液面的下面。

3.2、安全閥進出口管道的安裝

實踐表明,安全閥進出口管道的安裝直接影響到安全閥運行,因此,這就要求安裝安全閥進出口管道時滿足下述條件:

第一,安全閥與(壓力容器)之間的連接管和管件的通孔截面積必須大于安全閥的進口截面積。若多個安全閥共同使用一個進口管道時,其進口管道的流通截面積應大于安全閥的進口截面積之和。

第二,若采用螺紋連接的彈簧式安全閥,則需要與帶有螺紋的短管相連接,而短管與筒體、集箱間要采用焊接連接。

第三,必須將安全閥排放管予以固定,以防止安全閥產生過大的附加應力。

第四,當安全閥介質結晶溫度高于最低環境溫度時,安全閥應設有保溫夾套,同時,為防止出現介質結晶,需要安裝保溫吹掃蒸汽,以確保安全閥的正常動作性能。

3.3、安全閥的現場安裝

第一,安全閥安裝前,系統必須經過水壓試驗,以保證安全閥具備安裝條件。

第二,離線維修校驗的安全閥安裝前,應予以校驗合格,并一一對應安裝在相應的設備上。

第三,安裝安全閥時應事先檢查進口口管道狀況是否良好,以防止安全閥受到進出口管的外加載荷。當發現其不能夠達到安全要求時應及時予以整改。

第四,安全閥運輸和安裝過程中,要預防碰撞和敲擊安全閥等現象的發生。

4、安全閥的調試

安全閥的調試對安全閥的正常高效運作至關重要,因此應認真對待安全閥的調試問題,具體做法如下:

①自安全閥出廠后,其已經經過基本的調試,即上、下調整環、調整套、調整螺絲的位置均已調好,并做好了詳細的記錄,因此要求使用者在應嚴格按照說明書予以調試。

②安全閥應逐個調整,在調整過程中,應密切注意容器內壓力變化,當其壓力達到整定壓力的80%時,可用手動機構開啟安全閥予以吹掃,其中每只安全閥要吹掃10~30 s 左右。同時,定期檢測安全閥排放管和其他部位的安裝質量問題。

③調試合格后,為了確認油壓千斤頂的可靠性,也可任選1~2 只閥門進行實跳。實跳時先將壓力降到整定壓力的85%左右,除正在進行調整的安全閥之外,其它安全閥閥桿頂部應用壓緊螺絲壓住,壓緊力適中;系統升壓到被調安全閥起跳為止,然后將壓力恢復到正常值。安全閥調試好后,將容器內壓力下降到80%整定壓力,將所有安全閥上壓緊螺絲松開,裝配手動機構,用自備鎖頭鎖住上、下調整桿鉛封,即可投運使用。

5、安全閥在變壓吸附裝置中的設置問題

變壓吸附(PSA)的基本原理是利用吸附劑對不同氣體的吸附容量隨著壓力的變化而不同的特性,在吸附劑選擇吸附的情況下,加壓吸附混合氣中的強吸附組分,減壓解吸強吸附組分而使吸附劑再生。

變壓吸附裝置的核心組成部分是吸附器,在生產過程中,每個吸附器會經過吸附、壓力降、再生、壓力升等操作步驟完成一個吸附周期,是吸附和再生的循環,這一系列循環依靠程控閥自動控制,全部實現自動化操作。在每臺吸附器頂部出口管線上是否設置安全閥,考慮到變壓吸附的循環過程是在恒溫度下的循環,每個程控閥是相通的,同時在總的進出口管線上設置有控制壓力措施(如超壓放空調節閥、安全閥、高低壓報警點等),因此在每臺吸附器頂部出口管線上就可以不設置安全閥;另外,在吸附器頂部出口管線上設置安全閥后,有時配管會遇到困難,同時也增加了一個可能的漏點,特別是對于帶抽空工藝的變壓吸附裝置(VPSA),還有可能在抽空過程中造成空氣泄漏進去,反而降低了裝置的安全性,因此在以往設計中,通常沒有在吸附器頂部出口管線上設置安全閥。

近年來,根據壓力容器規范的更新,以及通過HAZOP(對工藝裝置的安全性及可操作性進行系統分析的方法)審查提出,各種故障(如程控閥程序控制出現問題,程控閥沒有正常開啟)、誤操作、設計本身存在的問題,可能使它們偏離設計工況,吸附器可能存在壓力超過其允的工作壓力的情況;在變壓吸附(PSA)整個裝置生產過程中的氣體大都屬于易燃易爆氣體,裝置中有很多法蘭連接的程控閥及手動閥門,一旦由于老化磨損、安裝不當等原因泄漏,在遇到明火、靜電火花、電氣火花、沖擊磨擦等火源的情況下,有可能發生火災,也可能吸附器由于附近的火源,造成吸附器發生飛溫、火災,甚至爆炸。正因為這些原因,為防止吸附器的超壓、火災爆炸,在每臺吸附器頂部上設置安全閥是有必要的。

6、結語

綜上所述,本文介紹了安全閥在現場安裝和調試過程中需要注意的事項, 給出了合理的安裝和調試的方法,同時根據壓力容器規范和HAZOP 審查的要求,提出了在變壓吸附裝置中每臺吸附器頂部管線上設置安全的必要性。