安全閥流場和排量的模擬及試驗研究

開展了安全閥流場數值模擬的理論研究,獲得了安全閥排放時的內部壓力分布圖以及速度矢量圖,計算了安全閥在不同入口壓力下的排量值,測試了在不同入口壓力下閥門的排量,分析了計算數據和試驗結果的差異,證明了數值模擬方法可以有效地模擬安全閥內部的流動情況。

1、概述

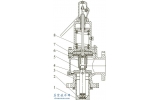

安全閥是各類承壓設備不可缺少的安全附件,對于保障設備正常運行和安全生產具有重要的作用。安全閥內部流場的速度、壓力和溫度的分布對安全閥性能影響很大,了解閥門內部的各種物理場分布,可以更好的設計安全閥。本文通過數值模擬技術獲得了先導式安全閥排放過程中閥體內部的流場、壓力和速度的分布,通過模擬計算的結果,指導安全閥的設計,以更快的速度獲得更加優化的產品。

2、計算模型

2.1、求解域建模和網格劃分

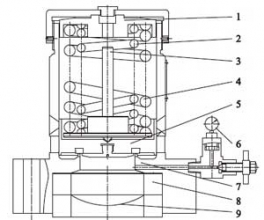

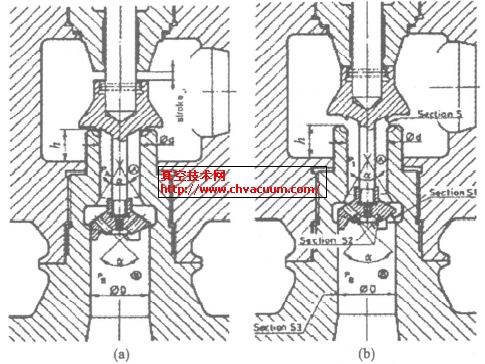

安全閥的流場區域是從安全閥入口到出口,由閥體、閥座、閥瓣等零件所圍成的三維空間。為了減少計算量,對流場區域進行了簡化。①簡化固壁邊界,忽略了壁面上的一些小邊角及小空隙對流場的影響( 圖1) 。②整個流場區域從幾何形狀上看,相對于Y-Z 面是對稱的,所以假設整個流動狀態也是面對稱的。因此,計算域只取一半的流場空間區域。

圖1 簡化后的流腔模型

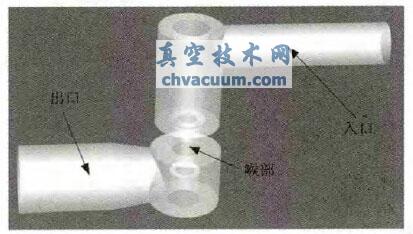

圖2 網格劃分

將計算實體導入劃分網格軟件( 圖2) 。由于流場區域比較復雜,因此采用非結構化網格。

2.2、邊界條件

入口邊界采用壓力入口的總壓和總溫數值為安全閥入口壓力和溫度條件。出口邊界采用壓力出口的總壓和總溫數值為大氣壓力和環境溫度條件。壁面邊界因為是粘性流動所以采用壁面無滑移條件。對稱面邊界條件采用對稱平面內法向速度為0 和所有變量的法向梯度為0。

2.3、內部參數設置

將劃分好的網格文件導入數值模擬軟件中,針對研究的流場,求解連續方程和動量方程。由于是湍流問題,建立了相應的湍流模型。模型求解器選擇壓力基隱式求解,粘性模型選擇k - e 模型。流體介質設置為空氣。

3、仿真及分析

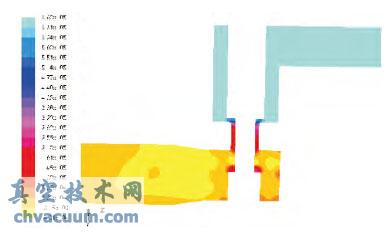

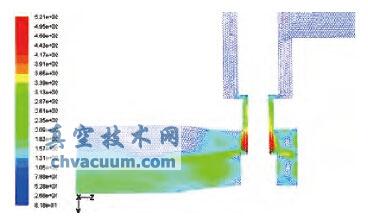

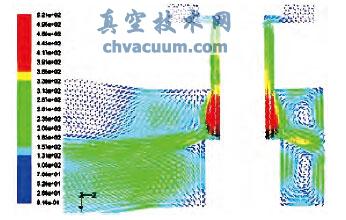

迭代約200 次之后模型計算收斂。由壓力分布圖( 圖3 和圖4) 可以看出,在入口段,壓力幾乎沒有變化,在安全閥喉部,壓力急劇降低,在出口段,壓力的分布較不均勻,證明流體經過喉部以后,在出口段流動已經比較紊亂。從速度矢量圖( 圖5 和圖6) 也可以看出,流體經過喉部以后,流體速度矢量的方向比較紊亂,有的地方甚至出現了旋渦。

圖3 壓力分布云圖

4、排量計算

安全閥理論排量計算方法都是基于理想當量噴管的排量公式導出。安全閥的額定計算排量等于當量理想噴管排量乘以一個小于1 的系數,即排量系數。對于某一特定的安全閥設計,需要通過排放量測定試驗,得到此類安全閥排量系數。安全閥的排量系數的大小取決于安全閥的結構、流道部分的形狀、尺寸比例、密封面型式、閥瓣結構以及閥門與流體接觸表面的粗糙度等因素。在閥座通道截面直徑不變的條件下,對安全閥排量系數影響最大的是閥瓣開啟高度、導向筋引起的流道截面縮小和閥座的形狀( 圓柱形或噴嘴形) 。

圖4 喉部壓力分布云圖

圖5 速度矢量圖

圖6 喉部速度矢量圖

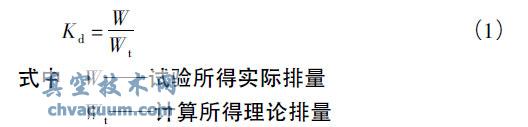

大量的測試數據表明,對于流道結構形狀具有幾何相似特點的同一系列或同一設計的安全閥,其排量系數基本上是一致的。安全閥的排量系數Kd為

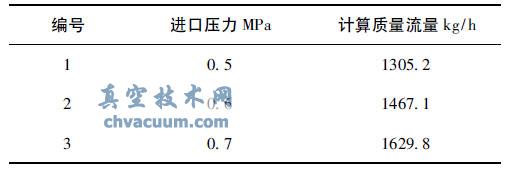

由于排量試驗的成本較高,況且在高壓下的蒸汽排量試驗不具備條件。利用CFD 軟件進行部分模擬排量試驗,則可以節約試驗經費,縮短產品的研制周期。在模擬計算的基礎上,通過對安全閥入口面或出口面進行速度積分,可以得到安全閥的質量流量,即排量(表1) 。

表1 安全閥排量計算值

5、排量試驗

安全閥排量試驗按照GB/T 12242 的要求在試驗裝置上進行。試驗以空氣為介質,背壓為大氣壓。空氣的體積排量通過二次儀表讀數,試驗誤差范圍為±2%。試驗中,分別在0.5、0.6、0.7MPa 三個壓力值下測定空氣的體積排量。將計算結果與試驗結果對比(表2) ,可以看出,計算誤差約5%。

表2 安全閥排量試驗值

6、結語

在安全閥的產品研發中引入數值模擬的方法可以有效的模擬內部的流動情況,并且根據數值模擬計算出的排量數值精確可靠,可以對安全閥的設計提供參考。